在现代自动化生产体系中,倍速链输送线通过独特的增速机制与模块化设计,成为电子、汽车、家电等行业高效运转的“隐形推手”。这种系统融合了机械工程与智能控制技术,不仅重新定义了物料传输效率,更悄然推动着生产线设计理念的革新。

一、核心原理:速度叠加的工程智慧

倍速链的核心秘密在于滚轮与滚子的直径差异设计。当链条在驱动装置牵引下以固定速度(V₁)前进时,工装板底部的滚轮因直径(D)大于链条滚子直径(d),在接触点产生自转附加速度(V₂)。两者的运动叠加形成工装板的总速度:

V = V₁ × (1 + D/d)

例如,3倍速链(D=2d)可使工装板以链条速度3倍移动。

这种设计巧妙地将线性传动转化为复合运动——既保留链条的稳定牵引力,又通过滚轮自转实现“动态加速”,解决了传统输送线效率与定位精度难以兼容的痛点。

二、结构解剖:模块化协同的精密系统

倍速链输送线的高性能依赖五大核心组件的精密配合:

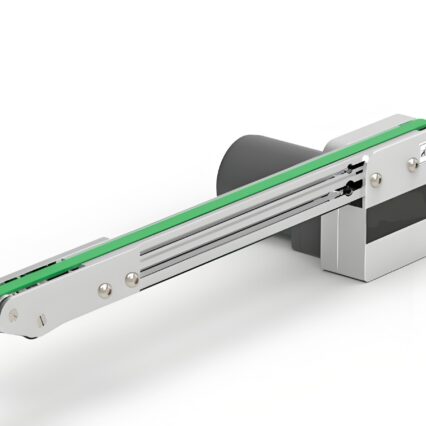

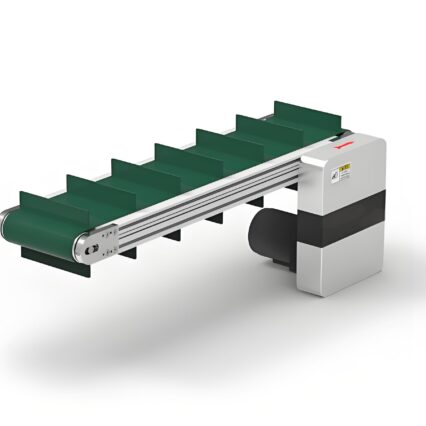

- 倍速链条:工程塑料或钢制滚轮/滚子组合,轻载(500kg)适配不同场景;

- 导轨与机架:表面处理的铝合金型材提供稳定支撑,抗腐蚀且降低摩擦损耗;

- 驱动装置:变频电机实现0.5-8米/秒无级调速,匹配柔性生产节拍;

- 定位控制系统:光电传感器+阻挡器协同,定位误差控制在±0.5mm内;

- 工装板设计:导电排与线体导电轮连接,支持带电检测与装配。

—

三、性能优势:超越传统输送的突破

相较于皮带或滚筒线,倍速链的差异化竞争力凸显于三点:

- 动态负载能力:单段轻载最大2200公斤,重载可达4000公斤;

- 环境适应性:在-20℃低温至80℃高温、粉尘环境中稳定运行;

- 功能扩展性:通过顶升平移机、转位机模块,实现水平/垂直循环与多工位协同。

某汽车厂应用案例中,通过多段差速控制将产能提升40%,印证了其在复杂装配场景的调度优势。

—

四、行业应用:从微电子到重型装备的渗透

倍速链的灵活性使其在两大领域大放异彩:

3C电子领域

- 手机主板测试线上,2.5倍速链以5米/分速度运送精密PCB板,配合自动挡停完成20道微焊工序;

- 笔记本电脑装配中,静电防护型工装板避免芯片静电击穿,良品率提升15%。

汽车制造领域

- 发动机分装线上,3倍速钢制滚轮链承载500kg缸体,精确定位至拧紧工位;

- 新能源汽车电池包合装线,通过多层倍速链实现电芯-模组-包体的垂直流转。

—

五、技术演进:智能化与可持续性融合

个人观察发现,当前倍速链技术正经历三重升级:

- 控制智能化:PLC系统接入IIoT平台,实时监测链条磨损、张力状态,预测性维护降低停机率;

- 材料革新:碳纤维复合材料滚轮试验中,比钢制部件减重60%且耐磨性提升;

- 能效优化:再生制动电机回收减速能量,较传统驱动节电18%。

未来,与AGV、机械臂的深度协同将突破线性输送局限,构建“动态生产岛”——工装板不再局限于固定轨道,而是通过智能调度实现全厂区跨车间流转。

六、独家视角:倍速链的隐性价值再定义

在多数讨论聚焦其效率时,我们可能低估了倍速链的战略价值:

- 它本质是物理世界的数据载体:工装板ID绑定产品全流程参数,为数字孪生提供实时映射;

- 低成本自动化入口:相较于动辄千万的智能产线,倍速链改造原有产线的成本仅为1/5,是中小企业迈入工业4.0的务实路径。

温岭某电机厂案例中,通过倍速链+RFID系统整合离散工位数据,使OEE(设备综合效率)从63%跃至89%,印证了“传统设备+数据流”的颠覆潜力。

自问自答:倍速链输送线的核心疑问解析

Q1:为何工装板速度能超越链条本身?

A:核心在直径差设计——滚轮与滚子接触时,滚轮自转的圆周速度叠加链条平移速度(V工装=V链条+(D/d)*V链条),形成2-3倍增速。

Q2:哪些场景不适合采用倍速链?

A:超高速(>20米/分)、微米级定位、强酸环境三类场景需慎用。此时磁悬浮输送或精密丝杠模组更具优势。

Q3:维护关键点是什么?

A:首三月更换减速箱润滑油,后续每年一换;每月检查滚轮磨损及张紧装置,避免因松弛导致定位漂移。

随着模块化生产的深化,倍速链已从单纯的传送工具进化为智能产线的“循环神经网络”——在刚柔并济中平衡效率与精度,而这恰是现代工业最稀缺的能力基因。