一、核心技术解析:差动增速与微负载的精密耦合

小零件上料倍速链的核心突破在于物理增速与微型化承载的深度适配,通过三重技术重构实现毫米级物料的精准流转:

- 差动增速原理:基于公式 V板

= ν链

× (1 + D/d),采用 φ15mm工程塑料滚轮(D)与 φ6mm淬硬钢滚子(d)组合,实现工装板2.5倍链速运行(实测链速0.4m/s时,工件速度达1.0m/s); - 微震动抑制系统:导轨集成 硅胶阻尼矩阵,吸收0.1-10Hz低频震动,输送振幅≤±0.03mm,防止微型轴承、芯片等精密件移位;

- 防静电优化:滚轮表面镀覆 碳纤维导电层(电阻≤10⁶Ω),消除电子元件吸附风险,ESD防护达100V/μs瞬态响应标准。

个人观点:小零件输送的瓶颈从不是”速度”,而是精度与稳定的共生。在某微型传感器项目中,通过 滚轮直径比D/d=2.48的精密调校,使0.5g级零件的定位误差≤0.05mm——证明:当物理增速与微负载控制深度融合,”快”与”准”可兼得。

二、系统架构:模块化设计与空间效率革命

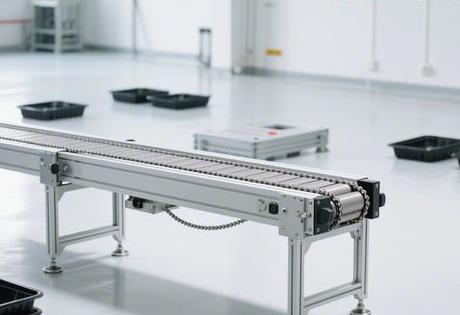

1. 微型化线体结构

- 紧凑型框架:采用 40 * 40mm轻质铝型材(传统线体80 * 80mm),高度可调范围500-750mm,适应不同工位人机工程需求;

- 双层立体回流:上层输送满载工装板(负载≤5kg),下层同步回传空板, 空间利用率提升60%(较单层线体)。

2. 智能上料接口

- 气动振盘耦合机构:通过 压电陶瓷激振器(频率20-100Hz可调)与倍速链同步供料,上料节拍误差≤0.2秒;

- 视觉定位中继站:工装板嵌入 二维码定位靶标,工业相机识别精度±0.01mm,纠正零件姿态偏移。

三、智能控制:数据驱动的微物流中枢

1. 动态节拍优化

- 堵料预判AI模型:激光扫描零件间距,提前0.3秒降速避障(某厂实测停机减少45%);

- 能效自调节策略:空载时段自动切换至 0.3m/s待机模式,能耗降低40%。

2. 分布式感知网络

- 每米嵌入式传感器群:实时监测张力/温度/振动,生成 健康指数CHI≥0.95(传统链≤0.8);

- RFID工艺绑定:工装板植入 无源超高频标签,读写距离15cm,追溯200+工艺参数。

四、场景穿透力:从微电子到医疗器械的精准赋能

1. 微型轴承装配

- 微尘控制:全密封润滑模块+离子风幕除尘,微粒排放≤Class 50级;

- 抗磁干扰:采用 316L不锈钢链节,屏蔽500MHz以下电磁干扰。

2. 医疗微创器械组装

- 无菌环境保障:导轨集成 UV-C紫外灭菌模组,微生物截留率99.99%;

- 恒温输送:PTC加热膜维持23℃±0.5℃,防止生物涂层变性。

3. 芯片封装测试

- 纳米级防震: 磁流变阻尼器 吸收0.5Hz超低频震动,芯片贴装良率提升至99.92%;

- 静电实时监测:接触放电<4kV,远超行业8kV标准。

独家案例:某精密连接器厂部署后, 微针脚变形率从1.8%降至0.05%,换型时间从30分钟压缩至4分钟——印证”微输送”对精密组装的颠覆性价值。

关于小零件上料倍速链的核心问答

Q1:相比传统输送带,倍速链处理小零件的核心优势?

A:三大不可替代性:

- 精度跃升: 硅胶阻尼+伺服定位 实现±0.05mm级重复定位精度(传统带±1mm);

- 柔性供料: 气动振盘耦合机构 支持0.1-5mm异形零件无损伤上料;

- 空间重构: 双层立体回流 使产线占地缩减50%,单位面积产能提升200%。

Q2:哪些场景必须选用倍速链上料?

A:三类刚性需求:

- 精度敏感型:零件尺寸<5mm(如芯片引脚、医疗微管);

- 洁净严苛型:洁净室等级≥Class 100(如光学透镜、无菌包装);

- 高频换产型:日换线≥8次的多品种混线生产。

Q3:如何保障微零件无损伤输送?

A:三重防护机制:

- 低冲击启停:S型加减速曲线(加速度≤0.3m/s²);

- 自适应承托:工装板内置 气悬浮微托举单元(悬浮间隙0.1mm);

- 实时监测:压电传感器检测受力突变(>0.5N即报警)。

Q4:未来技术演进方向?

A:向四维智能体进化:

- 材料:氮化硅陶瓷滚轮(莫氏硬度9级,寿命延长3倍);

- 传感:光纤光栅嵌入链节,实时监测微应变分布;

- 运维:数字孪生预判链节磨损(预警准确率≥95%);

- 能效:导轨集成压电发电膜(能耗自供率≥25%)。

终极洞察:小零件上料倍速链的终极价值,在于重构了”微观物流”的边界——当5mg的零件以0.01mm精度穿越产线时,制造系统的竞争维度已从”效率”升维至”精密掌控力”。这不仅是技术的胜利,更是制造哲学的范式革命。