车间布局的7大原则

01流畅原则

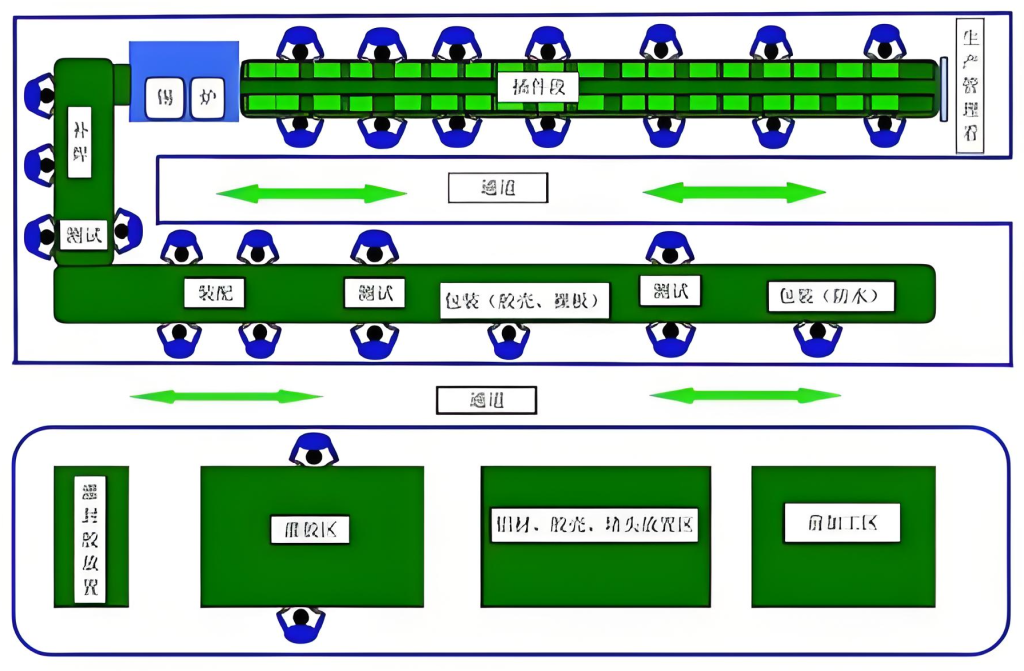

各工序的有机结合,相关联工序集中放置原则,流水化布局原则

02最短距离原则

让搬运的距离短起来,流程不可以交叉,直线运行

03平衡原则

工站之间资源配置,速率配置尽量平衡

04固定循环原则

搬运、传递这些非增值活动,最好能少则少

05经济产量原则

适应最小批量生产的情形,尽可能利用空间,不让物料、设备乱堆乱放,减少地面放置

06柔韧性的原则

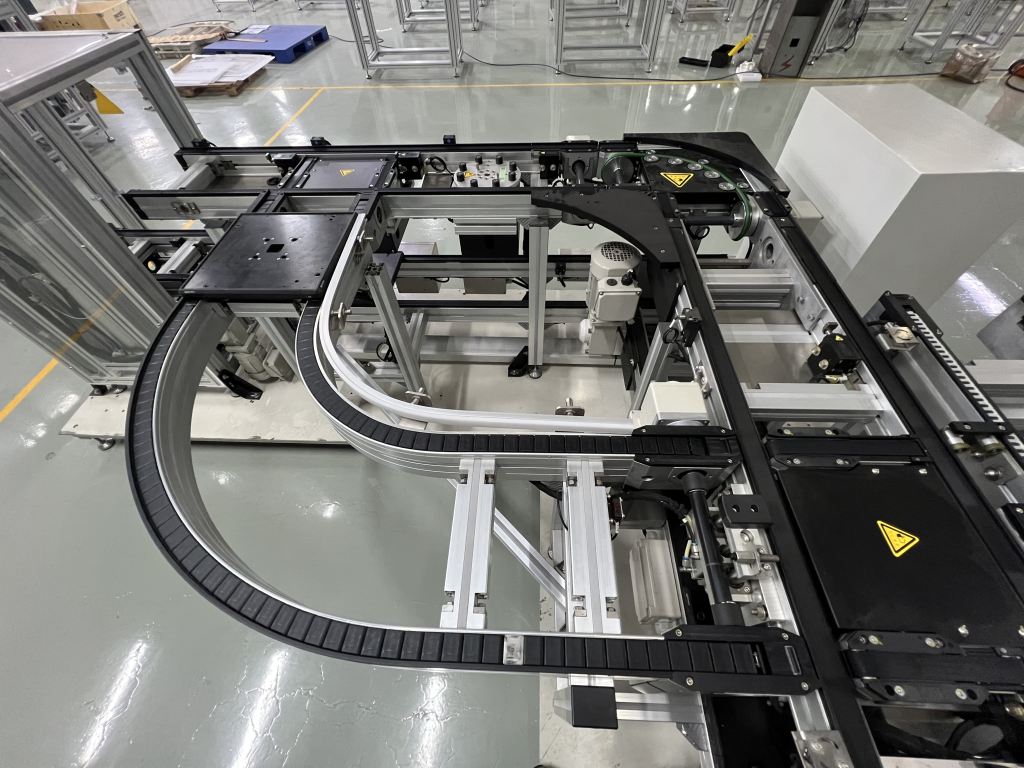

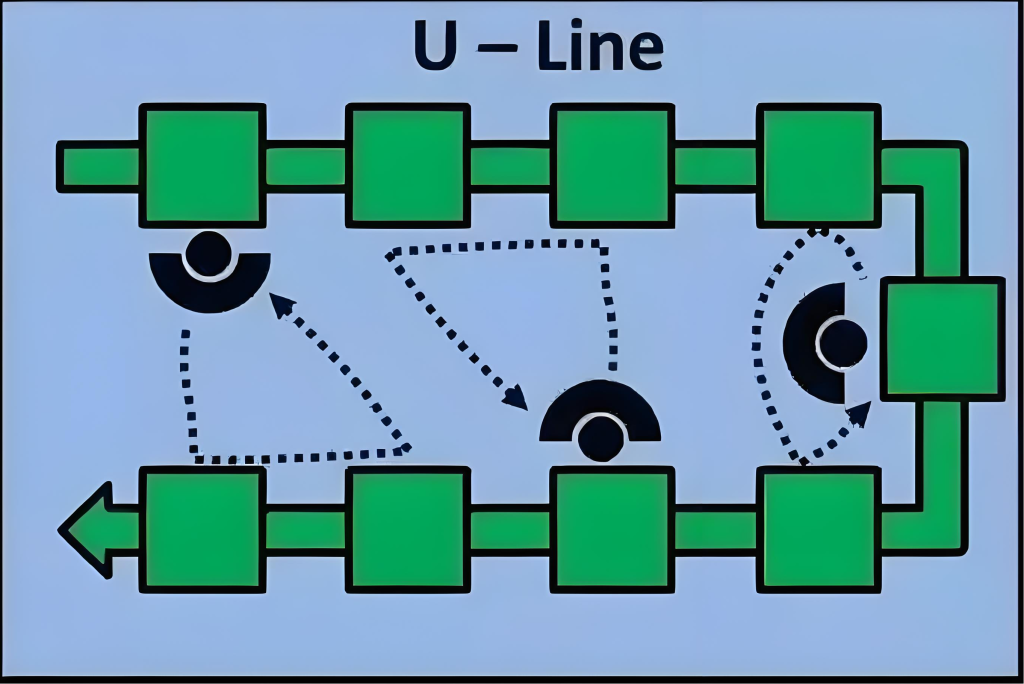

空间布局要对未来变化具有充分应变能力,如果是小批量多种类的产品,优先考虑“U”型线布局、环型布局等

07防错的原则

生产布局时,防错就是头等大事。第一步得从硬件布局上预防错误,减少生产上的损失

» 工厂生产布局追求的目标是什么?

说白了,就是让物料搬运成本降到最低,空间、劳动力都能充分利用起来,而且还要方便车间里头员工之间、员工与管理者、员工与用户的信息沟通。

» 怎么实现这些目标?

最好的方法就是把设备摆成“U”型,搞“一个流”生产。

“一个流”生产,就是产品在生产过程中尽量小批量轮转,最好是单件流动,这样能减少在制品数量,避免生产线浪费。以前那种传统“一”字型生产线,设备按加工顺序排成一列,看着挺整齐,其实有不少缺点。一个人操作多台设备,得来回走,费力气还增加了劳动强度,人员的柔性化调整也困难。

反观“U”型布置,产线出口和入口在同一个位置,一个加工位置可能包含几个工艺。所以U型布置需要培养多能工。不过好处也很多,减少了步行浪费、工位数,缩短了周期,提高了效率,操作工也少了,成本自然就降下去了。

总之,把握好这7大原则,优化流水线布局,制造工厂的生产之路会越走越顺,越走越稳。