你知道吗?那些五颜六色的马赛克墙面,以前全靠工人一粒粒手工贴,眼睛都得看花!现在可不一样了,吹气一喷、振动盘一转,流水线自己就能把马赛克排列得整整齐齐。今天咱就掰开揉碎说说这套自动化输送线里的核心黑科技——吹推送+振动盘上料,保准你看完直呼“原来这么简单”!

一、振动盘上料:马赛克的“自动排队术”

振动盘就是个智能大喇叭,专治马赛克的“乱成一锅粥”。你把它想象成一个大碗,碗底装了几百粒马赛克。通电后,碗底开始“嗡嗡”震动,马赛克就跟跳蹦床似的,顺着碗壁的螺旋轨道往上爬。

关键来了:为啥它们能排好队不乱跑?秘密在轨道设计上!振动盘的螺旋轨道带有特定角度的挡边和筛选口,只有正面朝上、方向正确的马赛克才能通过,歪七扭八的全被震回碗底重新“考试”。不信你看工厂实拍:一堆杂乱的小方块进去,出来时全变成间距一致的“小方阵”!

举个栗子:就像筛豆子,大孔筛大豆,小孔漏小豆。振动盘的轨道就是给马赛克量身定做的“筛网”!

二、吹气推送:给马赛克“翻跟头”的神操作

振动盘虽能排好队,但马赛克正反面还是随机的。这时候吹气技术上场了!在振动盘出口处,装了个色标传感器+微型气嘴的组合装置。

怎么工作的?分三步走:

- 识别:传感器扫描马赛克表面颜色(反面通常有标记或底色不同);

- 决策:检测到正面朝上?直接放行!反面朝上?立刻通知气嘴;

- 翻面:气嘴“噗”地喷出一股气流,把马赛克吹得凌空翻转180°,落地时妥妥的正面朝上!

这技术多牛? 以前工人得用镊子一粒粒翻面,现在一秒吹翻10粒不带喘气。而且气嘴压力可调,陶瓷、玻璃、金属马赛克通吃,完全不用担心吹碎!

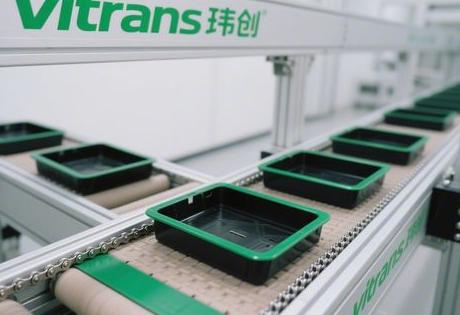

三、双剑合璧!为啥这组合能统治流水线?

单用振动盘或吹气都不够看,组合起来才是王炸!来看实际产线中的配合流程:

| 步骤 | 振动盘作用 | 吹气装置作用 |

|---|---|---|

| 上料 | 杂乱马赛克螺旋上升排队 | 暂未启动 |

| 初筛 | 轨道过滤方向错误颗粒 | 气嘴待命 |

| 定位 | 合格颗粒进入出口通道 | 传感器实时监控正反面 |

| 校正 | 放行正面颗粒 | 吹翻反面颗粒 |

| 输出 | 方向统一的马赛克进入滑道 | 完成100%正面朝上 |

这套组合拳下来,马赛克输送效率提升3倍以上,出错率从人工的15%暴跌到0.5%。更绝的是,它还能适配多颜色产线——比如四个振动盘分别装红黄蓝白马赛克,吹气装置统一校正,后面直接拼彩虹图案!

四、防飞溅+精准落位:细节才是真功夫

新手最常问:“吹气那么猛,马赛克乱飞咋办?” 这就得夸工程师的巧思了!

防飞溅三招:

- 溜滑盖设计:输送滑道加装透明挡板,气流反弹也逃不出去;

- 导向槽缩窄:滑道末端宽度只比马赛克宽0.5mm,颗粒想歪都卡住;

- 直振防堵技术:滑道底部装微型振动器(直振),轻轻一颤,马赛克立马归位。

至于铺贴环节,多吸盘同步操作才是真·省时神器!输送线末端配3-6个吸盘,通过X/Y向导轨移动,一次吸起多粒马赛克,按程序坐标精准投放。你算算:吸盘3秒贴6粒,人工3秒贴1粒——这差距,流水线老板睡觉都能笑醒!

五、个人观点:自动化不是替代,是解放

有人担心机器取代人工,但在我看来,这类技术恰恰解放了创造力。以前工人弯腰8小时贴马赛克,现在只需监控设备、设计新图案;工厂能用更低成本做出复杂拼花,消费者花小钱就能拥有定制化背景墙。更别说粉尘环境对肺的伤害——自动化产线全封闭运行,工人再不用戴口罩闷得慌。

未来会更好吗?当然! 现在已有厂子试验AI视觉质检,边输送边筛查残次品;还有柔性振动盘能自适应不同尺寸马赛克,换型号不用调设备。要我说啊,与其害怕机器,不如学懂它、用好它——毕竟谁不想轻松点呢?

(完)