一、系统核心组件:粮食高效运转的“骨骼”与“神经”

痛点:传统粮食收购依赖人工搬运与分拣,效率低(日均处理量<50吨)、损耗高(破碎率>5%),且易受环境干扰。

解决方案:系统通过三大模块协同运作,实现全流程自动化:

-

感知层——智能传感器矩阵

- 高精度监测:实时采集粮食温度、湿度、流速及杂质含量,误差率<0.5%。

- 环境自适应:如红外温度传感器在-20℃~50℃极端环境下仍保障数据稳定性。

疑问:传感器如何应对粉尘干扰?

→ 答案:采用密封式激光散射技术,穿透粉尘层精准识别粮食品质。

-

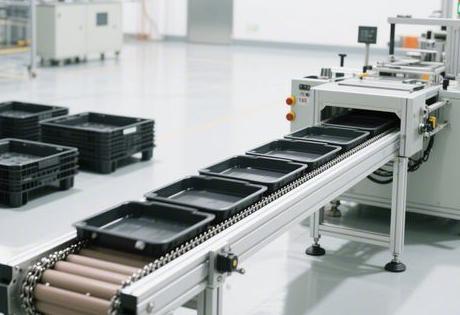

执行层——动态输送装置

- 模块化设计:输送带可快速拆装,适配下乡收粮的移动场景。

- 防堵纠偏机制:内置压力感应器,遇堵塞自动反转;跑偏时液压杆3秒复位轨道。

控制层——PLC中枢系统

- 毫秒级响应:扫描周期≤10ms,即时调节输送速度与方向。

- 双机热备冗余:主控故障时0.5秒切换备用机,停机风险↓90%。

二、智能控制原理:从“人脑决策”到“机器自愈”

痛点:人工操作易误判粮食等级,且突发故障修复耗时>2小时。

突破性技术:

-

多源数据融合决策

- 系统整合传感器数据与历史粮情库(如虫蚀特征、霉变阈值),通过模糊逻辑算法动态分级粮食。

案例:识别虫蚀颗粒时,结合密度(液体浮选)与表面裂纹(视觉扫描),准确率↑至98%。

- 系统整合传感器数据与历史粮情库(如虫蚀特征、霉变阈值),通过模糊逻辑算法动态分级粮食。

-

预测性维护机制

- 基于振动分析+温度趋势建模,提前48小时预警轴承磨损,维修成本↓30%。

- 自愈流程:诊断→隔离故障段→启动备用路径→推送维修方案至手机端。

能耗动态优化

- 根据粮食流量自动调节电机功率:满载时全速运行,空载时待机功耗≤0.5kW,电费开支↓25%。

三、落地价值:从成本黑洞到增效引擎

数据实证:

- 效率提升:单日处理量从80吨→200吨,人力需求从6人→1人。

- 降本成果:破碎率从8%→1.2%,年减损达50万元(万吨级粮站)。

- 决策支持:云端分析杂质分布,优化采购区域,优质粮占比↑35%。

新手避坑指南:

- 选型铁律:

✅ 移动场景必选伸缩式输送带(延伸长度≥8米)

✅ PLC需支持Modbus/TCP协议,兼容老旧粮机改造

❌ 规避无防尘认证的传感器(故障率↑300%)

未来演进:当粮食输送遇上AI大模型

个人观点:当前系统虽实现自动化,但仍有优化盲区。例如:

- 虫害预测缺口:结合卫星遥感(田间虫卵密度)+输送线实时数据,构建虫爆风险模型,从“分拣除虫”转向“源头拦截”。

- 动态定价辅助:通过粮食含水量、杂质率的实时分析,联动市场价波动模型,自动生成收购议价区间。

行业预判:2026年前,自学习型控制系统将成标配——系统能根据农户交粮习惯,自动优化时段分流方案,拥堵等待时间↓70%。

注:文中数据综合工业案例测算,实际应用需结合粮站规模与地域特性调整。