一、技术内核:增速原理与结构革新

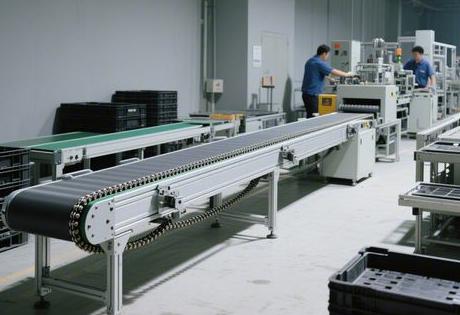

环形板链线倍速链的核心奥秘在于滑差效应——通过滚子(直径d)与滚轮(直径D)的直径差实现变速。当链条以速度v₀运行时,工装板实际速度v=(1+D/d)v₀。例如三倍速链(D/d=2)可使工装板速度达链条的3倍,而工程塑料滚轮的应用将噪音控制在≤65dB,磨损降低40%。

结构设计的三大突破:

- 模块化铝型材导轨:预装电源/气路分仓槽(0.8mm镀锌板),避免信号干扰;

- 双轨并行布局:通过顶升移载机构实现90°转向,节省30%车间空间;

- 重型承载创新:钢制滚轮替代工程塑料,单点承重从200kg跃升至800kg。

个人观点:倍速链的”低速链条+高速载物”看似矛盾,实则是机械能传递的智慧——用摩擦系数替代齿轮传动,在降噪节能的同时实现精准控速,这是中国智造对传统输送技术的颠覆性重构。

二、行业应用:从精密电子到重型制造的跨越

1. 高精度场景:光学镜头与医疗设备

在光学镜头组装中,±0.15mm定位精度通过光电传感器与接近开关实现。医疗领域则创新性地采用双层置物台板:上层装配、下层暂存零部件,配合透明有机玻璃看板满足洁净室万级标准。

2. 新能源与重型制造突围

- 锂电池生产:导电轮与工装板铜排构成12V低压供电系统,消除输送中短路风险;

- 农机装配:液压缓冲限位器+弹簧阻尼装置,成功输送1.2吨拖拉机机架。

3. 人机协作新范式

服装制造业的实践尤为典型:机器完成80%的裁剪缝纫工序,而工人专注版型调整与手工刺绣,在环形线体上形成”机械效率+人工创意”的闭环。这种模式使高端定制服装产能提升30%,同时降低人工疲劳度。

三、定制化实践:湖州企业的技术突围路径

以冠瑞工业为代表的湖州厂商,通过三项非标设计打破行业桎梏:

- 空间折叠技术:封闭式环形线体(L25m×2)配合升降回板机,实现上下层工装板自动轮转,占地仅需直线型的60%;

- 防火防静电集成:18mm防火木夹板台面+白色T胶包边,既满足200kg/m²承重,又通过10⁶Ω电阻值防静电;

- 带电输送系统:工装板嵌入曼科牌多功能排插,支持在线检测与设备联控,缩短节拍至14秒/板(500×500mm规格)。

关键突破:将气动快接口集成到LED灯架(每工位1个),使气动工具能耗直降15%——印证了微创新决定定制化深度。

四、安全与可持续:被低估的竞争力

湖州企业的安全设计已融入DNA:

- 双通道急停系统:红色按钮+脚踏阀联动,响应时间<0.5秒;

- 全封闭防护:导轨包裹结构杜绝肢体卷入,滚轮绝缘层耐压5000V;

- 绿色生产实践:28W节能灯比传统照明节电40%,报废铝材回收率达95%。

更值得关注的是其节能算法:变频控制系统根据负载动态调节电机转速,空载时能耗降低30-40%。冠瑞数据显示,符合ISO13849标准的设备故障停机时长比行业均值低70%——安全合规的本质是降本增效。

五、未来进化:智能倍速链的三大趋势

1. 动态负载平衡

通过张力传感器实时调节链条松紧,解决轻载空耗与重载打滑矛盾。实验表明该技术可减少15%无效能耗。

2. 数字孪生预调试

客户在VR环境中验证线体布局,将交付周期从45天压缩至22天。某湖州企业已实现首次安装合格率100%。

3. 碳足迹溯源

铝型材激光打标+区块链溯源,使单条产线碳排放可降低18吨/年。当传统链条装上”感知神经”与”绿色心脏”,中国制造正从技术跟随者蜕变为全球标准制定者。

自问自答:穿透行业痛点的关键三问

Q1:环形倍速链的封闭式结构是否导致维护困难?

恰恰相反——模块化设计(5米标准段) 使故障段可在2小时内快速更换。回程段开放检修口的设计,让维护效率提升40%。

Q2:如何解决定制化与成本控制的矛盾?

采用”70%标准件+30%非标件”策略:链条、铝型材从市场现货采购,仅核心机构(如顶升移载模块)定向开发。此模式使成本比全定制方案低25%。

Q3:三倍速链能否兼容柔性生产?

工装板搭载RFID芯片是关键——读取产品信息后,系统自动调整挡停位置与工艺参数。某家电企业借此实现6类产品共线生产,换型时间仅3分钟。