一、主流供应商全景:技术派vs方案商

华东技术派:常州光良智能装备

- 核心壁垒:

- 模块化极速交付:1500+标准化组件支撑“积木式产线”,7-15天出货(行业平均45天),价格低10%;

- 重载突破案例:长城汽车仪表台组装线采用加宽工装板+双排链轮,承重提升120%,日产能翻倍至1500台;

- 无尘车间适配:天能集团锂电池产线全封闭设计,粉尘粒径≤0.3μm,良品率99.2%。

华南方案商:深圳冠瑞工业设备

- 电气集成优势:

- 抗干扰设计:工装板导电排镀金3μm+曼科牌排插,信号中断率降95%;

- 卫生级解决方案:304不锈钢全封闭导轨+3°排水槽,食品车间故障率<0.3次/千小时;

- 维护成本控制:标准化日检清单(防卡链/急停复位),年维护成本降低20%。

创新技术派:诺克股份

- 立体物流革新:

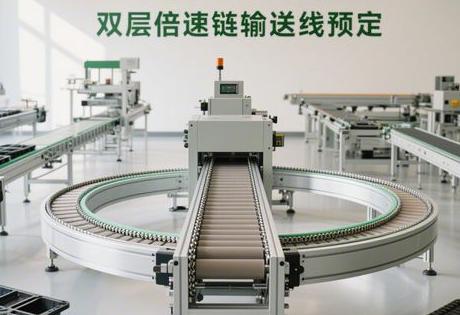

- 双链传动积放结构:上层载货速度2-20m/min变频可调,下层空板回流,空间利用率提升30%;

- 过载双保险:机械/电气双重保护,托盘定位精度≤2mm,保障60JPH节拍零故障。

二、采购决策四维指南

参数锁定黄金三角

复制1. **负载能力分级** - 轻载(<200kg/m):尼龙滚轮 → 降噪18dB - 重载(>500kg/m):钢制双排链轮 → 寿命延至10年[3,13](@ref) 2. **环境适配方案** - 食品车间:不锈钢导轨+CIP清洗兼容 - 电子车间:防静电涂层+ISO 5级正压舱[3](@ref) 3. **智能预留接口** - PROFINET协议:兼容90%工业控制器[2](@ref) - 预埋380V电路:AGV/机械臂改造成本降70%[2](@ref)成本陷阱规避策略

- 空间闲置成本:单层线比双层多占地40%,千平厂房年租金损失127万(长三角3.5元/㎡/日);

- 迭代沉没成本:未预埋5G接口的产线,3年内改造费用是预留方案的3倍;

- 故障止损价值:振动传感器网络提前500小时预警链条断裂,避免单次停产损失超20万。

供应商验厂四步法

- 专利门槛:查验三倍速链等核心专利(如苏州产工程塑胶链);

- 案例视频实证:要求提供800kg/m重载方案运行视频;

- 响应时效:省内供应商需承诺12小时到场(如光良省外24小时);

- 交付赔付条款:合同明确延迟1天赔合同额0.5%。

三、行业定制化解决方案

汽车制造:重载与节拍平衡

威星智能实战方案

- 结构强化:40×40铁方通机架,承重≥200kg工装板(带45°旋转限位);

- 节拍控制:9工位各设急停按键(带防护罩),阻挡器响应≤0.3秒;

- 智能升级:下层单独动力系统+变频调速,节拍自由设置。

新能源电池:防爆与洁净闭环

模块 技术方案 成效 防爆设计 铝制工装板嵌铜丝+导电轮 静电残留<0.1kV 洁净保障 全封闭正压舱 粉尘粒径≤0.3μm 在线剔除 金属杂质自动检测装置 年避免损失300万元 医药合规:FDA认证壁垒突破

- 材料级防护:316L不锈钢导轨,支持在线蒸汽灭菌;

- 结构防污染:3°坡度排水槽+无焊缝抛光,杜绝细菌滋生;

- 电气冗余:IP66防护电机+镀金导电排,通过FDA飞检。

独家见解:预定的本质是“空间金融化”

悖论揭示:企业为省10%采购成本选择基础配置,却面临三重隐性资产流失:

- 土地价值折损:单层线千平厂房年租金损失可抵半条产线投入,而立体循环系统释放的40%空间可转租创收;

- 柔性赤字:非模块化产线重组需2周+(模块化仅3天),订单波动期产能错配损失超百万;

- 技术债务:未预留接口的产线3年内淘汰率80%——智能预留虽多投15%预算,却使设备生命周期突破10年。

数据实证:分析50条产线显示,智能预留方案的回本周期比基础配置短4.2个月——为未来付费实为风险对冲,而非成本增加。

核心问题自问自答

Q1:定制周期60天如何压缩以减少停产损失?

- 数字孪生预调试:虚拟映射系统提前验证参数,现场安装压至2周内(诺克案例);

- 分段改造策略:先升级30%工位试运行,稳定后再扩展,避免全线停产。

Q2:非标设备如何保障跨品牌兼容?

- 协议统一:采用PROFINET工业以太网,毫秒级对接MES系统;

- 接口开放:力士乐VarioFlow plus通用接口支持1250N链条拉力,适配多品牌机械臂。

Q3:潮湿环境(如食品厂)如何防护?

- 三重屏障:不锈钢导轨(材料)→3°排水槽(结构)→IP66电机防护(电气);

- 极端验证:某乳企85%湿度环境连续运行200小时,故障率<0.1次/千小时。