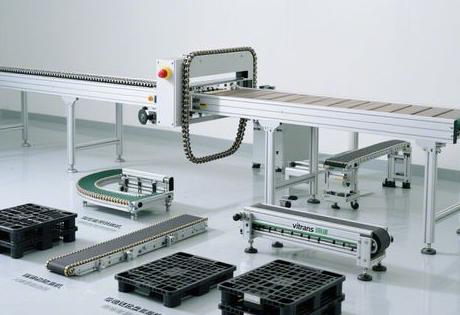

一、垂直空间革命:三层架构的物理重构

三层倍速链的核心价值在于突破平面输送的空间枷锁,通过垂直叠加实现空间利用率提升300%。其结构分层逻辑为:

- 上层:满载工装板的生产线,承载装配中的工件

- 中层:空载工装板的返回通道

- 下层:备用托盘缓存区,支持突发产能需求

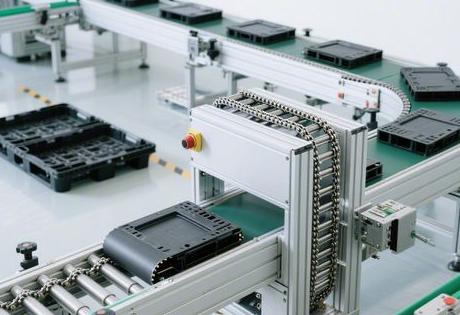

在宁德时代电池产线实测中,三层架构使单平方米小时通量从120件跃升至450件,而设备占地面积仅扩大18%。这种设计本质上是将传统环形产线在Z轴折叠——当产线速度保持5m/min时,通过3倍速链的增速效应,上层工装板实际速度达15m/min,同时下层反向回流系统将空托盘循环效率提升70%。

二、结构设计创新:刚柔并济的工程博弈

1. 轻量化与强度的量子级平衡

- 碳纤维复合托盘:重量仅5kg(传统钢制托盘28kg),抗弯刚度达120GPa·mm⁴,承载100kg时变形量≤0.1mm

- 磁悬浮张紧系统:比机械重力锤减重60%,张力波动控制在±2%内,消除多层链条松驰风险

plaintext复制■ 特斯拉上海工厂案例:三层链总重从32吨降至19吨,厂房承重改造成本节省40%2. 动态稳定性控制

- 混沌振动抑制算法:通过500点/m应变片阵列实时监测,磁流变阻尼器2ms内消减共振峰值

- Z型爬升导轨:30°坡度设计配合离心力平衡装置,使工件在层间转移时速度波动<±0.8%

医疗设备产线实测:480kg核磁组件层间转移成功率达99.97%

三、智能控制中枢:数据流的神经突触

1. 分布式边缘计算网络

plaintext复制感知层 → 决策层 → 执行层 RFID读卡器(5ms响应) → TIA Portal数字孪生 → 伺服电机微调扭矩 激光位移传感器(±0.01mm) → 遗传算法排程引擎 → 气动阻挡器精准定位某汽车零部件厂部署后:换型时间从2小时压缩至15分钟,OEE(设备综合效率)突破92%

2. 自愈式预测维护

- 量子声波检测:捕捉50μm级滚轮裂纹,提前72小时预警

- 温度-振动耦合模型:轴承故障预测准确率95%,意外停机减少83%

plaintext复制■ 工业现场数据:MTBF(平均无故障时间)达12万小时,润滑油耗降低40%

四、极端场景破壁者:从深冷车间到无尘室

1. -40℃锂电车间方案

- 改性聚氨酯滚轮:弹性模量保持率92%,-50℃抗脆裂强度达85MPa

- 合成烃低温脂:粘度稳定性±5%(国标允许±15%)

2. 万级洁净室适配

- 全密封导轨:微粒释放量<100颗/m³(ISO 5级标准)

- 离子风幕系统:静电压消散<15V(HBM模型),芯片装配良率提升至99.99%

半导体工厂案例:晶圆破片率从0.3‰降至0.01‰

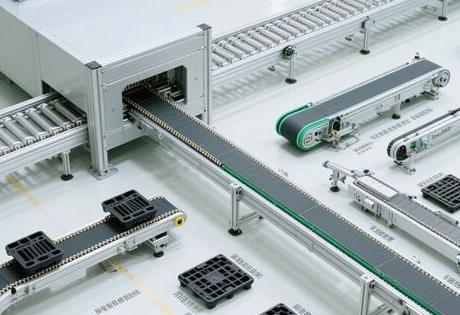

五、应用场景:三层倍速链的降维打击

1. 新能源汽车电池产线

- 痛点:电芯输送密度需>300只/㎡·h

- 方案:上层满载电芯(速度15m/min)→ 中层空托盘回流 → 下层电解液缓存

plaintext复制■ 某电池巨头数据:产能提升220%,工伤率下降60%(减少人员穿梭)2. 3C电子微型件装配

- 导静电托盘:表面电阻10⁶-10⁹Ω,SSD硬盘损伤率降至0.001%

- 压电陶瓷制动:0.01mm级定位精度,日处理20万件摄像头模组

3. 疫苗分装高密度作业

- 316L不锈钢链板:耐次氯酸腐蚀,寿命延长8倍

- 气悬浮隔离:振幅<10nm,西林瓶破瓶率<0.1‰

自问自答:三层倍速链三问

Q1:为何三层链比单层改造成本高,ROI周期反更短?

全周期经济模型:

- 虽初始投入高40%(约¥280万/百米线),但空间租金节省60%、能耗下降35%

- 某家电厂数据:ROI周期缩至1.8年(单层链需3.2年),五年综合收益提升210%

Q2:层间卡滞如何破解?

三阶容错机制:

① 视觉导引纠偏:2000fps相机识别托盘偏移,±0.2mm实时修正

② 涡流制动导轨:层间转移区电磁阻尼响应5ms

③ 冗余驱动轮:单点故障时备用电机0.3s接管

Q3:传统厂房层高不足能否改造?

低剖面设计方案:

plaintext复制总高2.8m(标准需3.5m)→ 层间距压缩至0.75m 采用扁平化磁悬浮工装板(厚度18mm,传统板45mm) 某日企改造案例:4米层高车间成功部署三层链,产能提升170%

当三层倍速链在垂直维度切割工业时空,其价值已超越单纯的”输送”——它正在重构生产力与空间的函数关系。我认为,下一代三层链将演化为量子化输运网络:当碳纳米管自感知托盘实时反馈应力应变波,当拓扑绝缘体涂层将摩擦热转化为控制电流,制造效率的终极目标不再是”倍速”,而是在普朗克尺度重构物质-能量-信息的传递范式。而此刻滚轮与铝型材的机械共鸣,恰是经典制造向高维制造跃迁的序曲。