在汽车零部件的自动化生产中,把零件从A点准确、快速送到B点非常关键。而环形导轨作为不怕高温、不怕灰尘,定位精准、节拍还快的输送系统,好多厂家都更愿意用它。下面就从汽车零部件常见的三类生产场景,说说环形导轨输送系统的具体用法。

一、大小零部件切割、焊接线

汽车零件切割、焊接的时候,车间温度高,还容易有灰尘碎屑,对输送的准头和速度要求也高。环形导轨输送系统正好能满足这些需求。

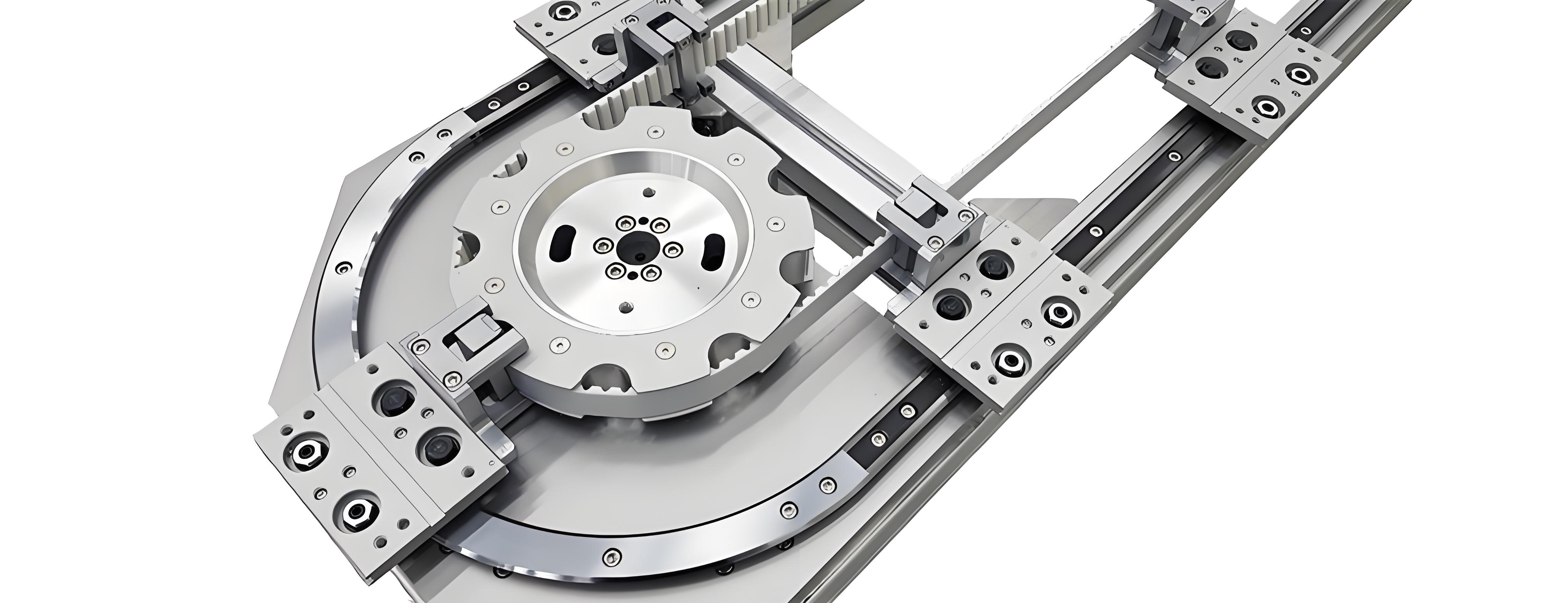

- 适配设计:可以用V型导轨结构,挡住灰尘和碎屑,避免这些东西影响输送。安装一般选水平安装,线体形状按车间布局选椭圆、矩形或是圆形的。传动用链条,这种传动方式单个滑块能负载≤50kg,符合切割、焊接线的承重需求。加上定位机构后,重复定位能准到±0.05mm,输送精度完全足够。

- 实际应用:像火花塞、减震器、阀杆这些零部件的自动化生产线,用这套系统就能让零件在切割、焊接时精准移动,提高生产效率。

二、外观件喷涂线

汽车的车架、发动机盖、车门这些外观件,又大又沉,喷涂时需要实现远距离、能承重还得定位精准。环形导轨输送系统应对这些需求就很轻松。

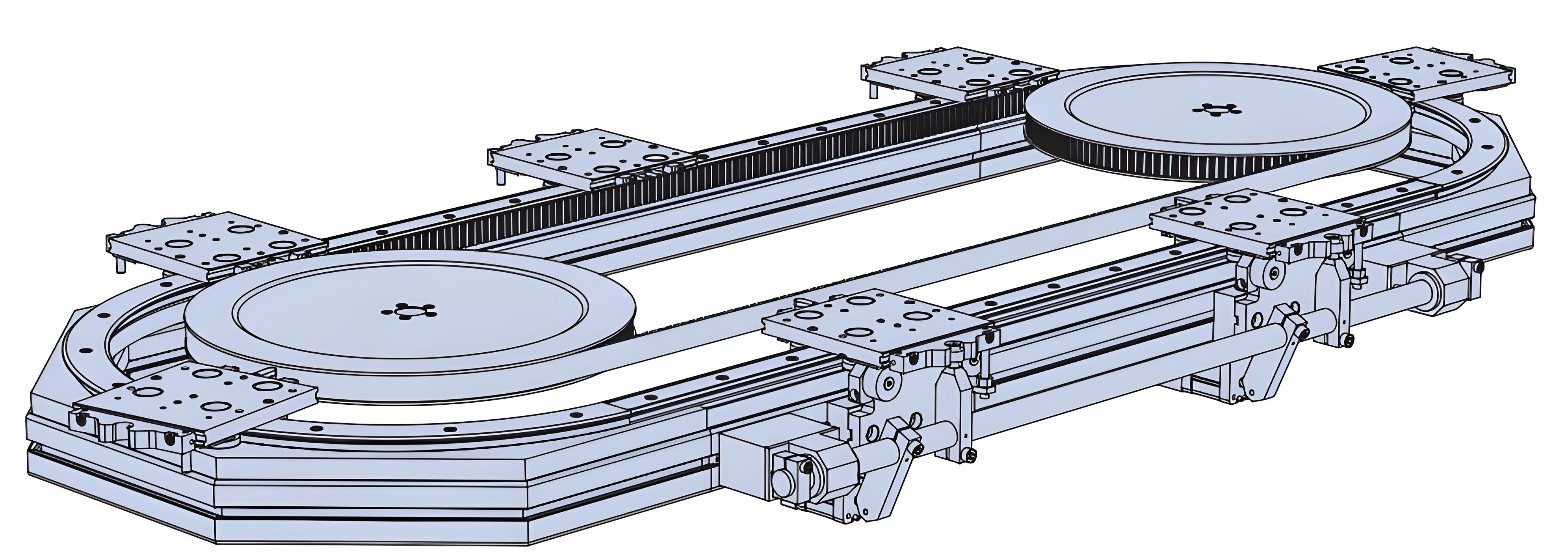

- 核心优势:采用链条传动,不仅能实现远距离输送(最长线体可达 80m),还能承受高负载,同时保证精准定位,外观件在喷涂时能保证喷涂均匀。而且它支持吊装安装方式,不占车间地面空间,正好适合输送大体积的外观件。

- 适用场景:在车架、发动机盖、车门、前后包围、后备箱盖这些部件的自动化喷涂生产线里,环形导轨输送系统能带着这些零件按设定轨迹移动,配合喷涂设备把喷涂工作完成。

三、各零部件生产装配线

汽车零件种类多,不同零件生产装配时,对输送系统的要求不一样。环形导轨输送系统能灵活调整,满足各种需求。