模块化输送系统是一套以标准化输送线体为基础,搭配可灵活组合的模块化机构,能根据不同生产需求快速搭建、调整的多功能输送系统,Vitrans玮创的托盘输送系统就是典型代表。

一、主要特点

1、核心组件标准化

输送线体(如BC2、FC2、AC2等系列)、工件托盘(WA2、WE2两类)及配套机构(弯道、提升机等)都有统一标准规格,像WA2托盘默认适配平皮带、齿形带等输送介质,WE2托盘默认适配堆积滚子链、顶置链。

2、组合方式灵活

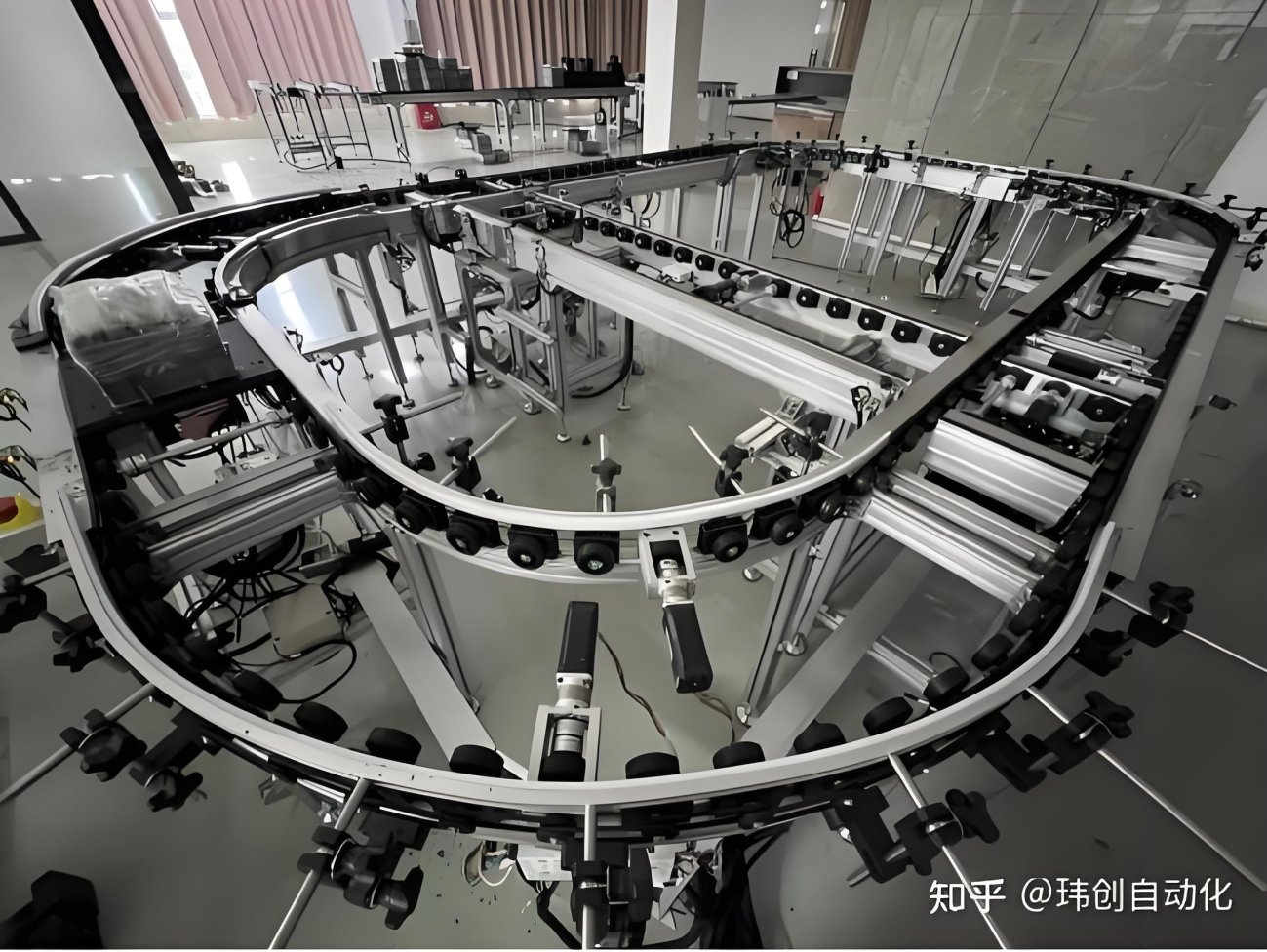

可根据场地大小、生产工况调整布局,比如水平循环布局A/B、垂直循环布局,还能通过顶升横移、提升机等模块实现多层、多方向输送,例如用LP/B同步带提升机在多层线体间转运托盘。

3、负载与精度可控

不同组件对应明确负载范围,如BC2输送线最大负载60kg,AC2/H输送线最大负载2200kg;定位精度高,PU顶升定位单元重复定位精度±0.1mm,满足精密加工需求。

4、环境适应性强

工作温度范围+5至+40℃,相对湿度5%至85%(无冷凝),且具备防静电特性,部分组件(如AC2输送线)还能在有切屑、沙尘的恶劣环境中使用。

二、分类

1、按核心组件类型分

①输送线体

- 轻载型:BC2/BC2/M系列,输送介质为齿形带,最大负载60kg,适合6米以下短距离、洁净环境轻负载输送,如电子元件输送。

- 中载型:FC2系列(平皮带,最大负载250kg)、PC2系列(顶置链,最大负载200kg),FC2适合10米以上长距离输送,PC2适合高洁净度轻载场景。

- 重载型:AC2/AC2/H系列,输送介质为堆积滚子链,AC2最大负载700kg,AC2/H最大负载2200kg,适用于汽车零部件等重负载输送。

②工件托盘

- WA2型:带PA(聚酰胺)耐磨垫,适配平皮带、齿形带等,最大负载120kg,有42种标准规格,承载板可定制加工。

- WE2型:带PE(聚乙烯)耐磨垫,适配堆积滚子链、顶置链,最大负载240kg,同样支持承载板定制,且底部、侧面内嵌金属感应片满足防静电需求。

③配套模块化机构

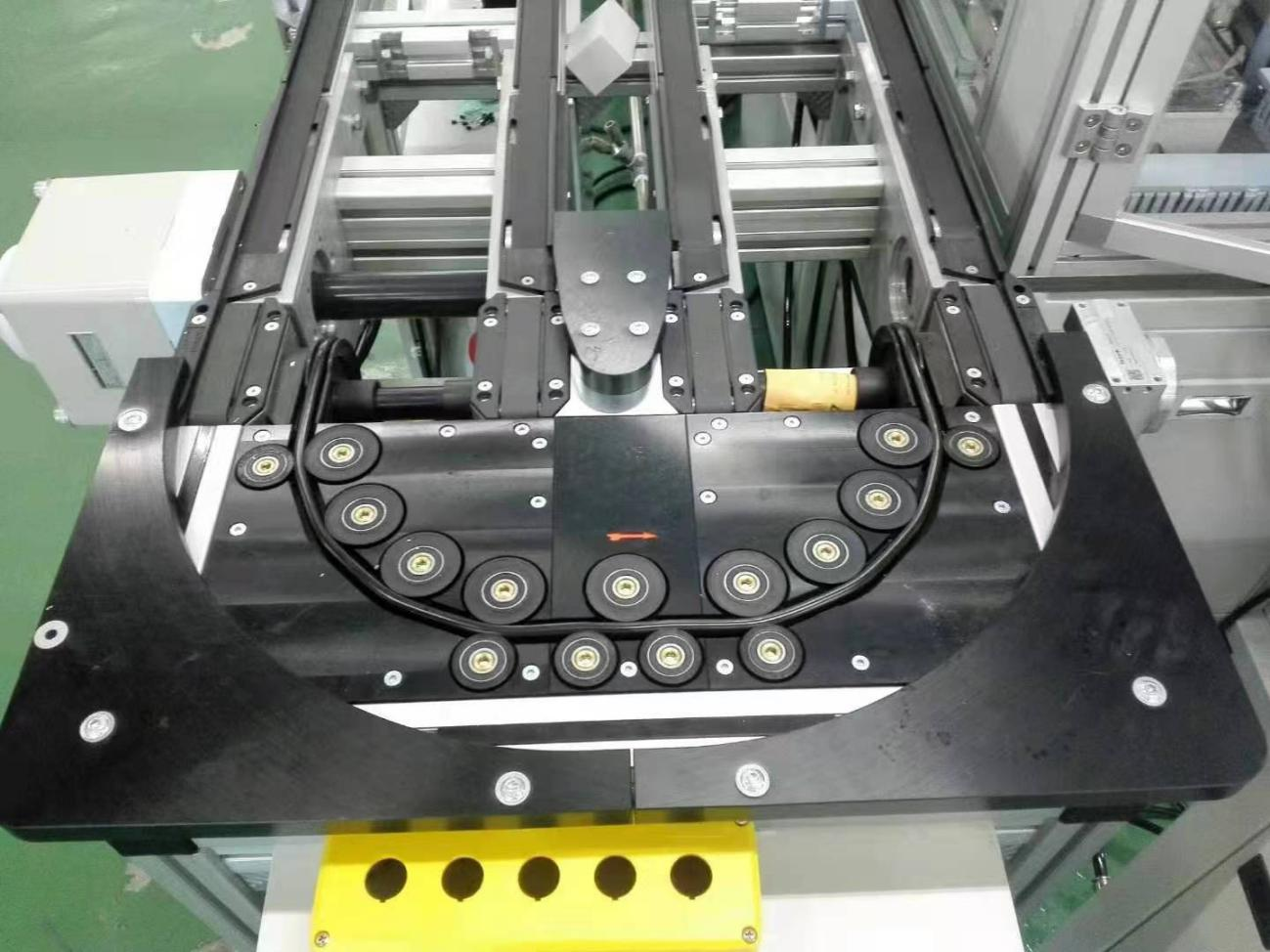

- 定位类:PN托盘导向板(重复精度±0.5mm,粗定位用)、PX插销定位(精准定位加工工位)、PU顶升定位单元(顶升高度2.5mm,简单定位操作)。

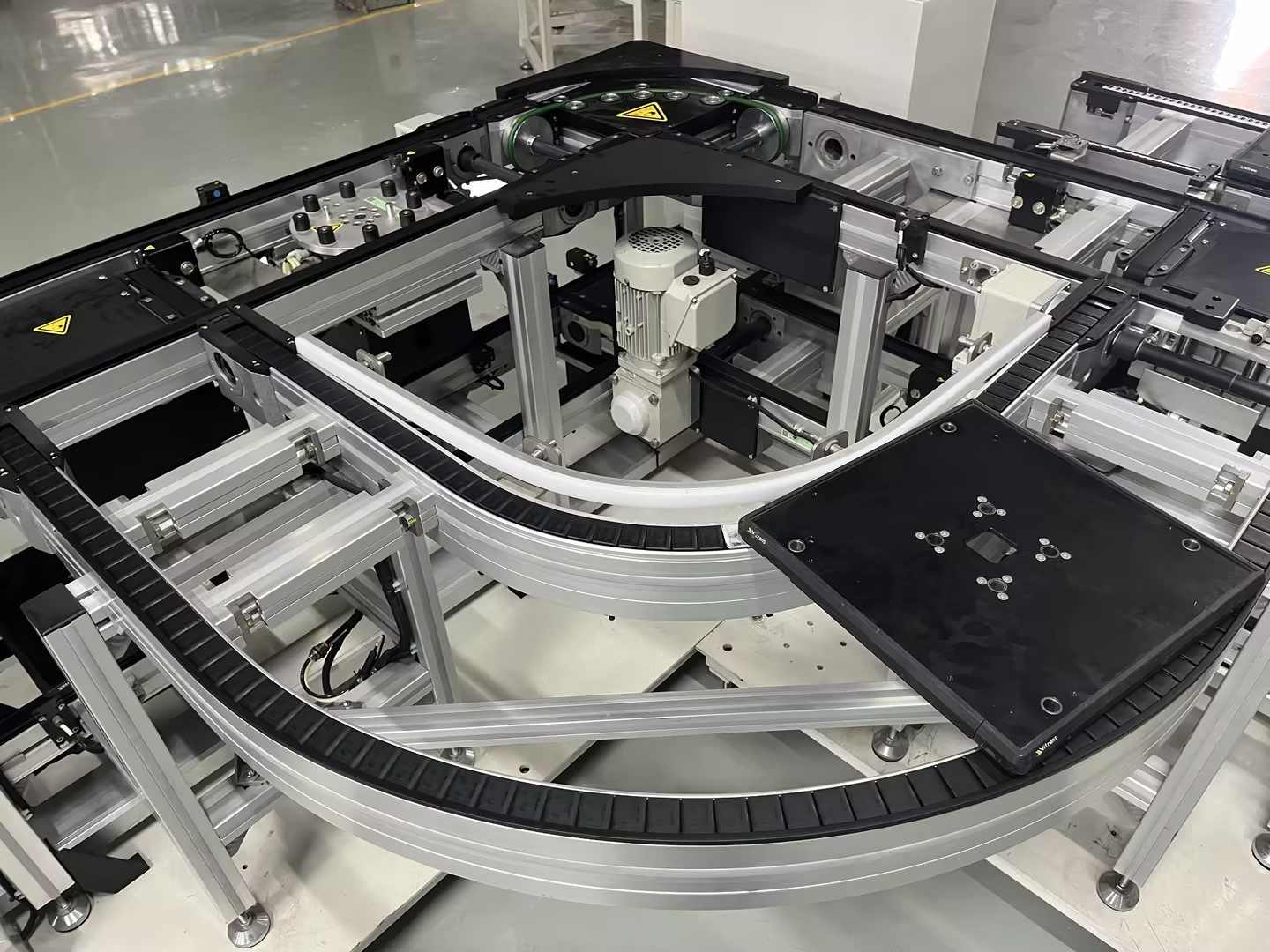

- 方向转换类:KV/90、KV/180转弯单元(圆皮带驱动,最大负载20kg),CV/90、CV/180转弯单元(塑料平顶链驱动,CV/90最大负载90kg),PR顶升旋转单元(可旋转90°/180°,最大负载30kg)。

- 升降类:LP/B同步带提升机(最快速度500mm/s,多层线体用)、LP/P无杆缸提升机(最快速度300mm/s,双层线体高性价比选择)、LP/S丝杆提升机(最快速度500mm/s,节拍要求快的场景)。

- 控制类:SG系列挡停器(气动挡停、缓冲挡停等,如SG/D150可挡停150kg以内托盘)、ZJ/S(侧面)、ZJ/U(底部)开关支架(固定接近开关,感应托盘位置)。

2、按布局方式分

- 水平布局:水平循环布局A、水平循环布局B,适合平面场地,通过直线输送线和弯道组合实现托盘循环输送。

- 垂直布局:垂直循环布局,利用提升机连接多层水平输送线,节省地面空间,适合车间高度充足的场景。

三、应用模块化输送系统的好处

1. 降低规划与设计成本:预定义功能模块减少定制化设计工作量,无需重新设计结构,节省时间和人力成本。

2. 缩短安装与调试周期:标准化组件安装流程统一,调试时各模块兼容性高,无需频繁调整。

3. 便于后期维护与改造:组件可单独更换,无需整体更换输送线;若生产需求变化,可扩展为多层输送,无需重建系统。

4. 提升生产效率:能根据加工节拍优化布局,减少工件等待时间。

图片来源:玮创自动化)

四、常见应用行业

1. 新能源行业:用于电池电芯、模组的输送

2. 汽车零部件行业:输送发动机零件、底盘组件等重负载工件

3. 电子电器行业:输送电路板、小型电器元件

4. 电机行业:电机壳体、转子等部件的输送与定位