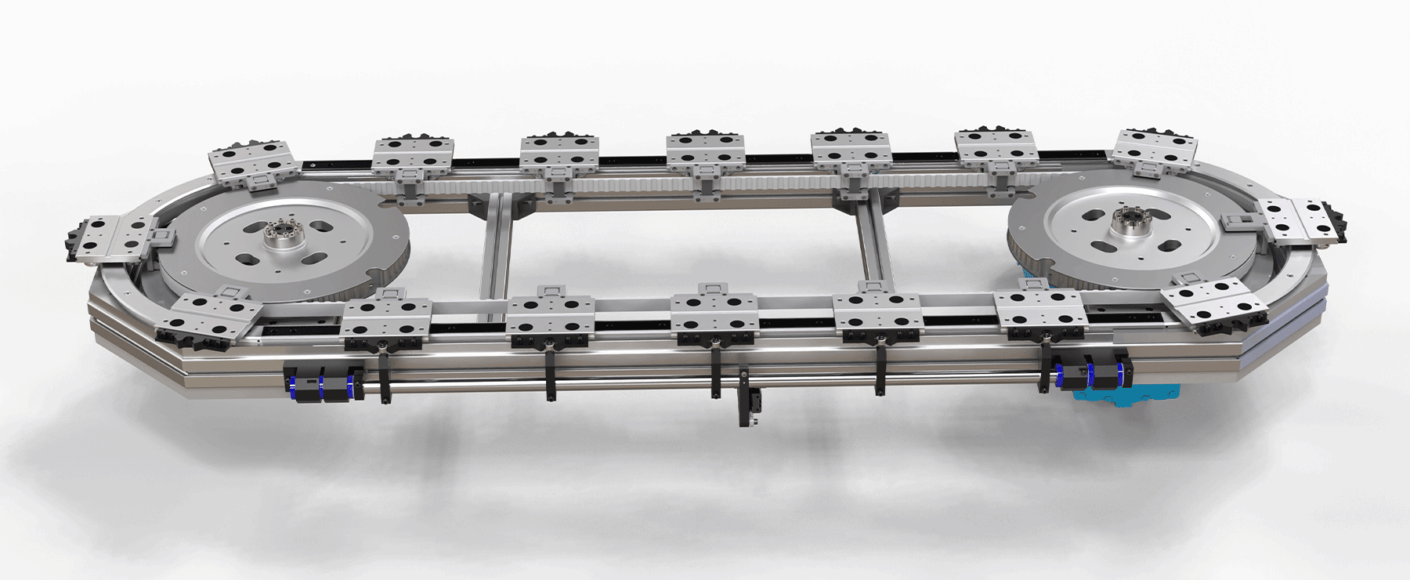

在新能源、汽车零部件、3C电子等行业的生产线上,环形导轨输送系统并不少见。它的作用主要体现提高生产效率,降低产品报废率上。选对了生产流程顺顺利利,选错了可能导致频繁故障,适配性差等问题。其实选对环形导轨没有大家想象中的那么复杂,围绕核心需求逐步筛选,一定能精准匹配自己的生产场景。

第一步:明确自身核心需求

选环形导轨,先要摸清自己的生产需求。知道产线总共需要多少个工位,其中哪些工位需要精准定位,工位之间的距离和切换需要多久。还有载具板的大小、每个工位的承重能力,是否存在外部冲击力,这些都要一一陈列清楚。另外,还要确认整机的空间限制,比如允许的长宽尺寸、安装方式(水平或垂直),以及线体旋转方向,这些基础信息会直接决定后续选型方向。

第二步:匹配结构类型

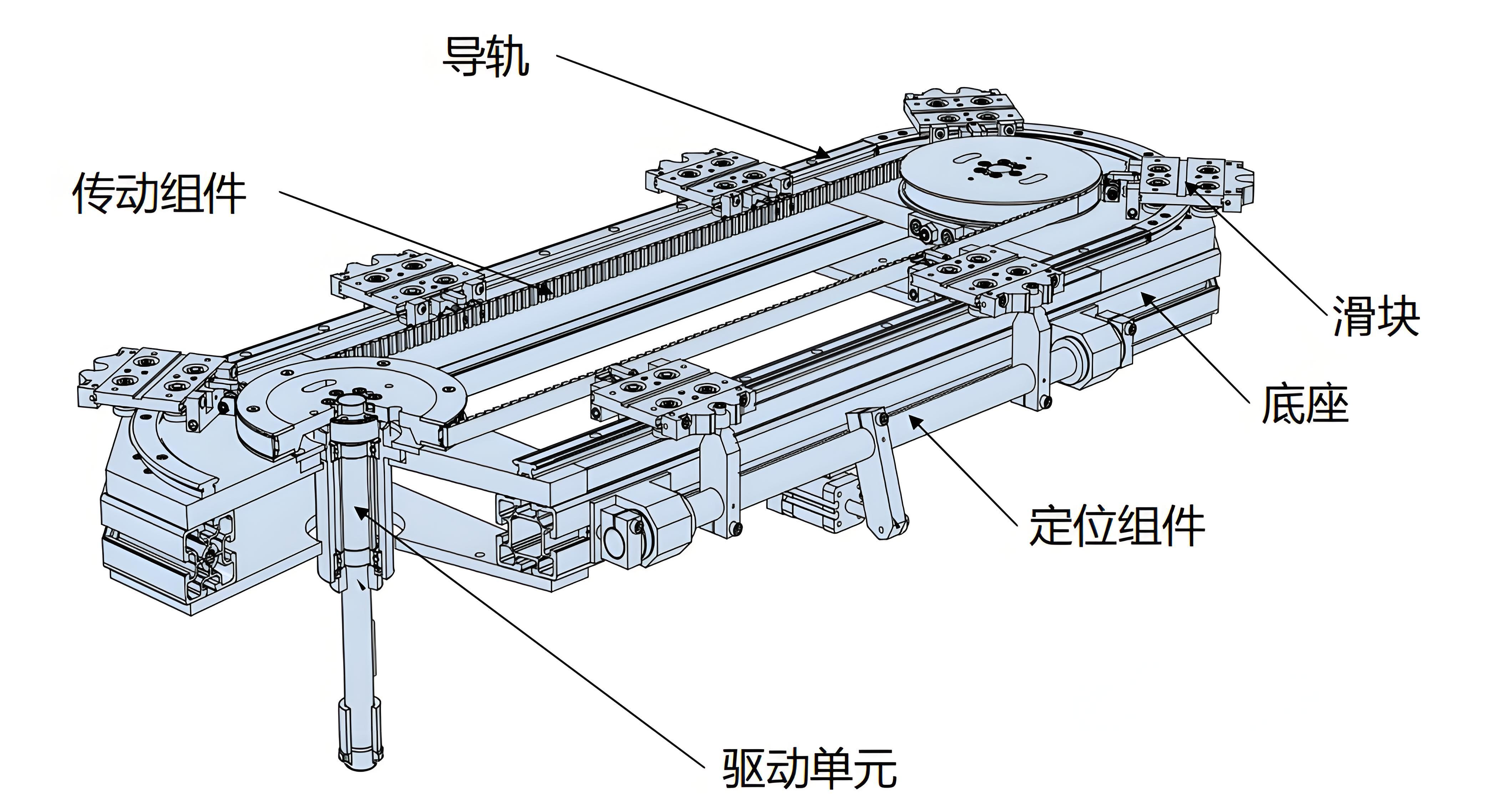

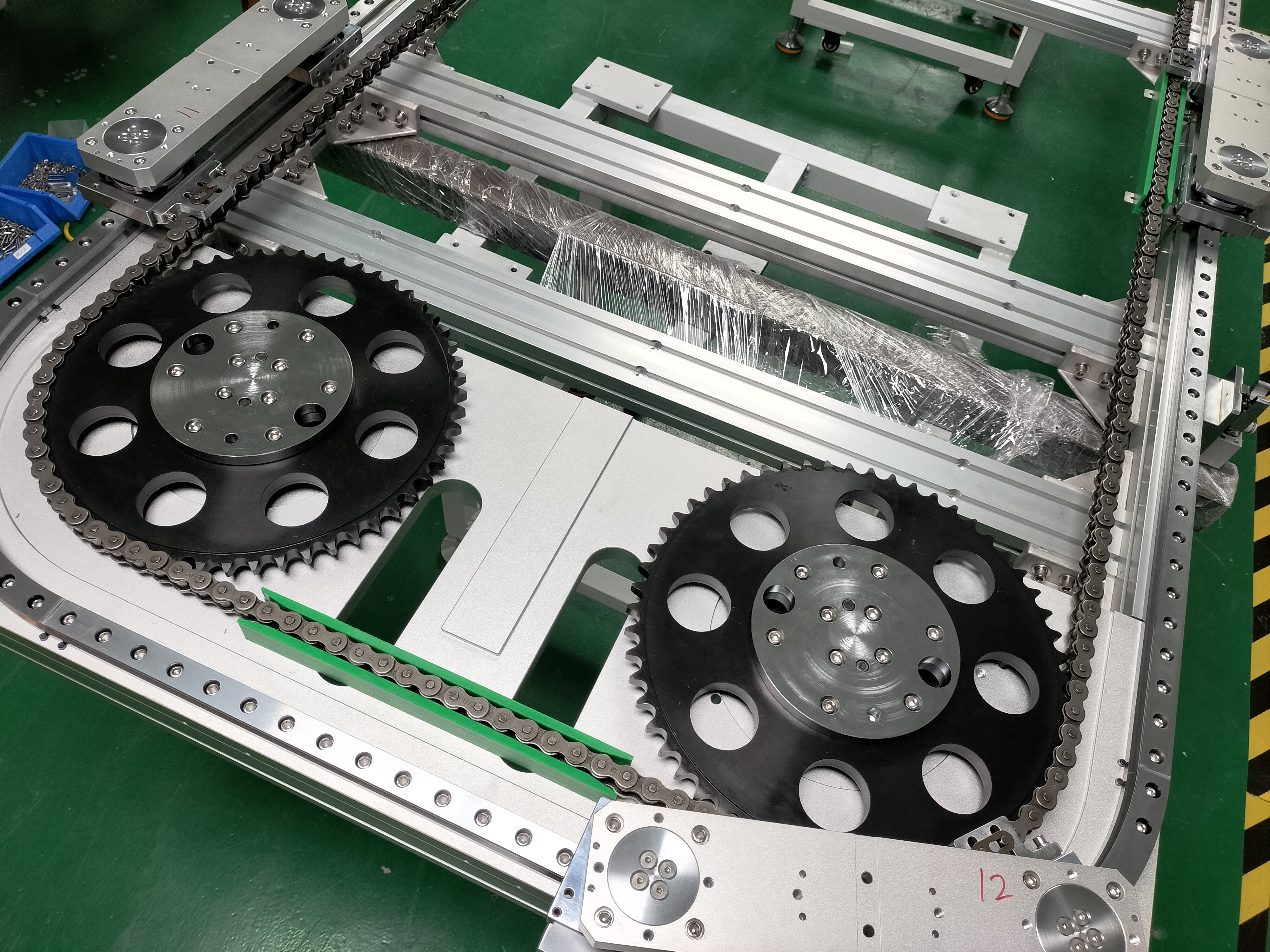

环形导轨的结构类型要跟自己的需求对得上。传动方式主要看负载情况,负载不超过50公斤就选链条传动,适合间距大、输送距离长的生产场景,后续维护也方便。轻负载不超过15公斤,还要求车间干净无尘,就选同步带传动,噪音小还不用频繁维护。需要小间距安装或者垂直安装,连杆传动更合适,过弯平稳,不会有太大的冲击力。线体形状方面,需要直角转弯就选矩形导轨,想让设备连续顺畅运行更适合椭圆导轨。安装方式按空间布局来选,常规场景横着装,有特殊布局需求就竖着装。

第三步:核对技术参数

技术参数能保证设备稳定工作,不能马虎。链条传动的最长能做到80米,皮带传动的不超过5米,连杆传动的不超过10米。对定位精度有要求,比如装配、检测的工位,就要选带定位机构的,精度能到正负0.05毫米;没特殊要求选择正负0.10毫米精度就足够。圆弧直径要参考载具板大小和整机布局,范围从159毫米到1501毫米可选,滑块之间的距离能在100到3000毫米之间选择,刚好适配生产节奏。

第四步:考虑配套服务与环境适应性

除了设备本身,配套服务和环境适配也不能忽视。优先选择能提供整线规划、安装调试、工装定制的厂家,后续维护更有保障。工作环境方面,高温、多尘或油污车间需提前告知厂家,以便定制防尘、耐高温等特殊设计。同时要确认厂家是否支持非标改造,避免因生产流程调整导致设备无法适配。

选择环形导轨的核心逻辑,是让设备适配生产需求而不是反过来勉强适配。只要按照明确需求、匹配类型、核对参数、考量配套这四个步骤走,再结合自己行业的特点,就能选到性价比高、适配性强的设备。如果需要更精准的选型方案,可结合具体生产数据与厂家沟通,让环形导轨真正成为提升生产效率的助力。