在自动化生产车间,托盘输送线的布局可不是随便摆摆那么简单。选对布局,能让工件流转更顺畅、空间利用更高效、生产节拍再提速;布局不当,反而会造成工序拥堵、浪费频发。今天就来拆解托盘输送线的两大核心布局——水平循环布局与垂直循环布局,帮你找准适配自家车间的最优解。

一、水平循环布局

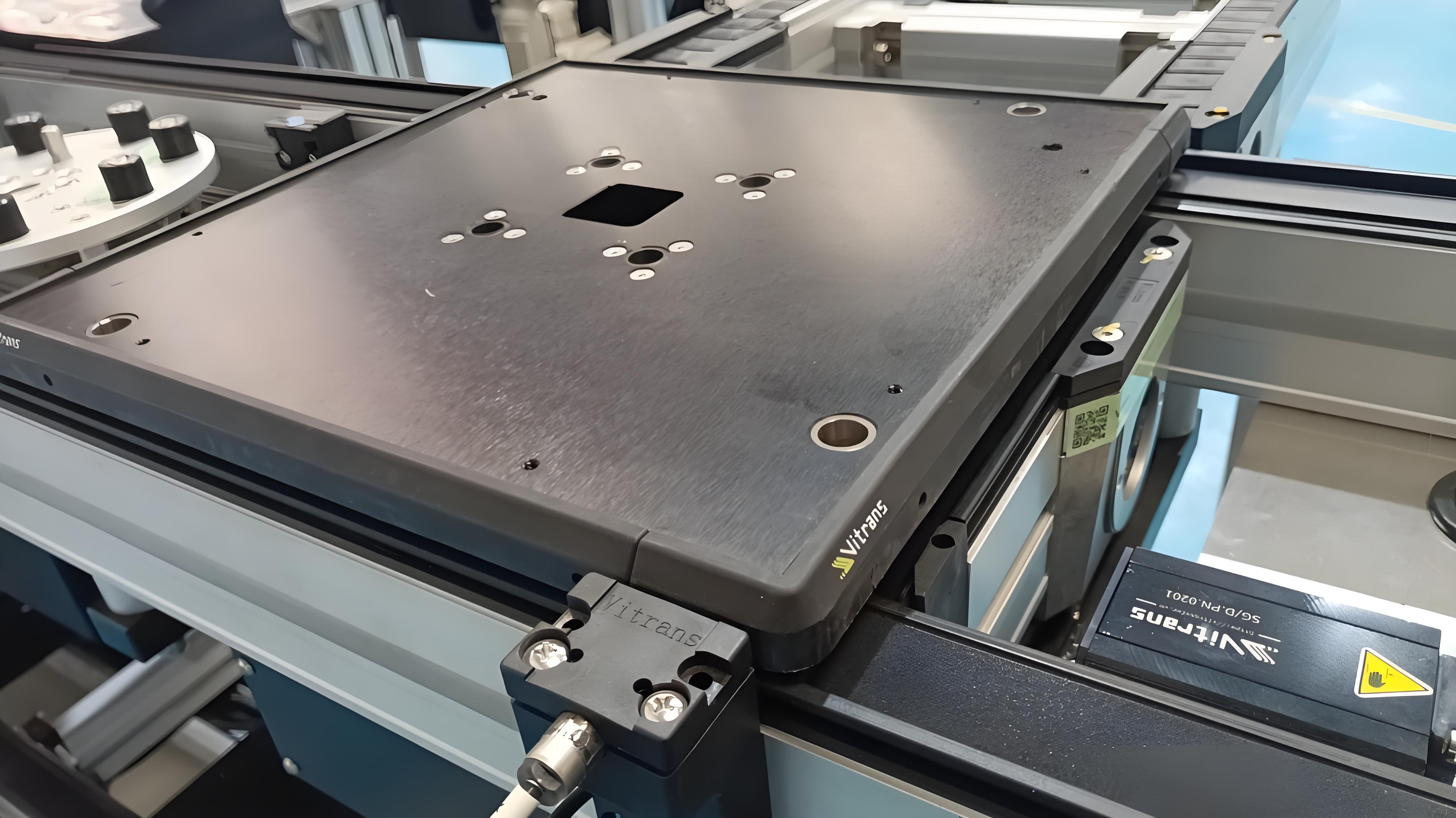

水平循环布局是在同一水平面构建闭环输送路径,托盘装载工件后沿预设线路流转,完成所有工序后自动回流,搭配弯道、顶升定位等模块化机构,实现全流程顺畅运转。

1、核心优势

流转无折返,效率高:托盘沿闭环路径连续输送,无需额外掉头或折返,减少空程浪费,尤其适合多工序批量生产,能显著缩短作业周期。

布局灵活,适配性强:支持根据产能需求增减工位,后期扩容或调整工序时,无需大幅改动线体,中小批量、多品种生产场景友好。

操作维护便捷:所有工位在同一水平面,工人操作、设备检修无需上下奔波,故障排查能快速定位节点,降低维护成本。

负载适配广:可搭配BC2(≤60KG)、FC2(≤250KG)、AC2/H倍速链输送线(≤2200KG)等不同负载等级的输送线,从轻型电子元件到重型汽车零部件都能适配。

2、适用场景

- 车间水平空间充足、层高有限(<4米)的大型加工厂,如汽车零部件总装车间、新能源电池模组生产线。

- 加工工序≥4道、各工位负载差异不大的批量生产,比如电子电器组装线、医疗器械配件生产线。

- 人工参与度较高的混合生产场景,便于工人在水平路径上快速切换工位、协同作业。

二、垂直循环布局

垂直循环布局通过上下层线体+提升机的组合,构建立体循环路径,托盘借助提升机在不同层级间转移,将预处理、加工、检测、包装等工序分层布局,最大化利用垂直空间。

1、核心优势

空间利用率翻倍:垂直方向拓展输送路径,比水平布局减少50%以上地面占用,特别适合车间面积小、层高充足(≥4米)的场景,让小车间也能实现高产能。

工序分区清晰,无交叉干扰:可按工序优先级分层布置,比如上层负责上料/预处理,下层负责核心加工/下料,避免不同工序间的物料拥堵和人员交叉。

节拍稳定,自动化适配性高:搭配同步带提升机(最快500mm/s)、丝杆提升机等设备,垂直转移精准高效,能适配高节拍自动化生产线,减少人工干预。

便于管理:线体分层布置,地面可预留充足物流通道,车间5S管理更轻松,还能降低物料搬运过程中的磕碰风险。

2、适用场景

- 车间水平空间紧张、层高充足的中小型工厂,如精密电子元件加工厂、小型医疗器械组装车间。

- 工序可分层规划、无需频繁跨层协作的生产场景,比如电池极片加工线(上层涂布、下层裁切)、手机零部件精密生产线。

- 高产能、快节拍的全自动化生产,如新能源锂电行业电池PACK线、芯片封装测试线,需通过立体布局提升整体运转效率。

三、布局规划3大核心原则

①适配场地与负载:先明确车间面积、层高、承重,重负载(>250KG)优先选水平布局,轻负载、空间小则选垂直布局,避免超出线体负载极限。

②贴合生产节拍:工序多、节拍慢的场景,水平布局更易优化工位间距;节拍快、自动化程度高的场景,垂直布局能减少工序交叉,保障连续运转。

③预留拓展空间:布局时要预留模块化机构安装位(如弯道、提升机接口),后期产能扩容或工艺升级时,无需大面积改造线体,降低升级成本。

最后想说 托盘输送线的布局没有万能模板,关键是贴合自身车间条件、产品特性和生产需求。玮创托盘输送线支持全系列模块化定制,无论是水平循环的开阔布局,还是垂直循环的立体方案,都能根据你的实际需求量身打造。