新能源电池组装的重载需求、汽车电机生产的高温环境、电子设备制造的多产品切换,让通用型倍速链输送线频频陷入适配瓶颈——要么因负载不足导致变形,要么因高温失效,要么因布局固定无法满足多产品生产。定制化托盘倍速链输送线以“工况精准匹配+模块化集成”为核心,结合重载、耐高温、柔性适配等核心优势,成为汽车、新能源、3C电子等行业的输送优选,彻底破解通用设备的“一刀切”难题。

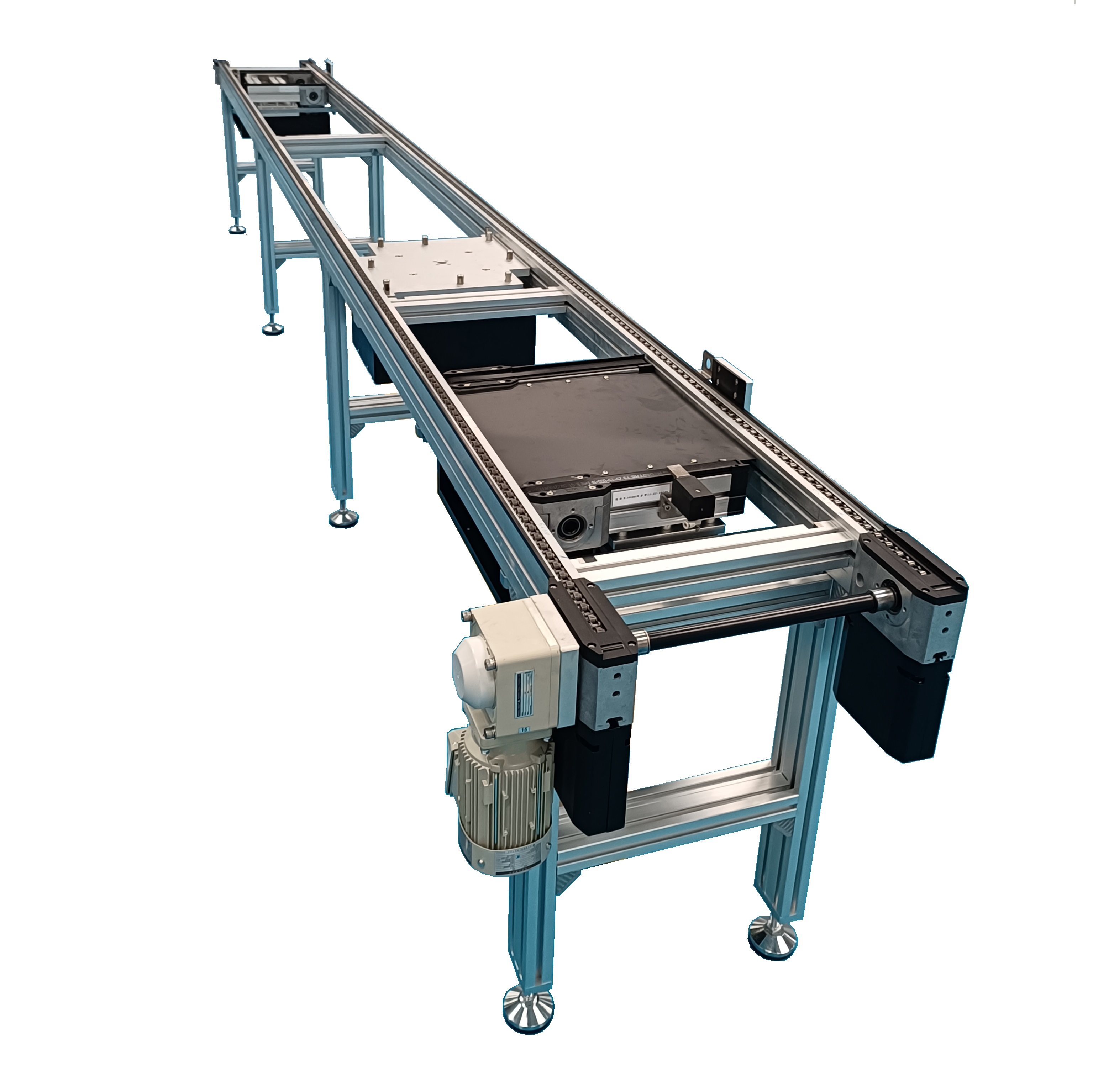

一、关于模块化托盘输送——倍速链输送线

定制化托盘倍速链输送线的核心逻辑,是基于工况需求的全流程精准设计,而非简单的参数调整。其闭环流程包含“工况调研-参数定制-模块集成-测试验证”四步:先通过实地勘察明确物料重量、运行节拍、环境温度、布局空间等关键需求;再匹配核心参数,如根据重载需求选择链型(12B倍速链等)、根据温度环境定制耐高温材质、根据精度要求优化定位模块;最后集成顶升定位、横移旋转、提升机等功能模块,经模拟工况测试后量产。这种设计既保留了倍速链模块化、拆装便捷的优势,又通过参数精准匹配,最大化发挥设备性能。

二、关于倍速链输送线的应用

场景方案①:

新能源电池重载输送,新能源电池模组、储能PACK的单托盘重量可达300-450KG,且需完成多工位测试与组装。定制方案采用重载12B倍速链作为核心传动结构,单个托盘最大负载可达450KG,适配储能电池PACK测试线的21个工位需求。线体集成重载顶升定位、顶升横移及顶升旋转模块,定位精准且能承受1吨压力,满足电池模组组装与测试的多工序衔接需求。模块化设计让线体可快速扩展,配合玮创自动化1天完成布局设计的高效服务,大幅缩短产线搭建周期。

场景方案②:

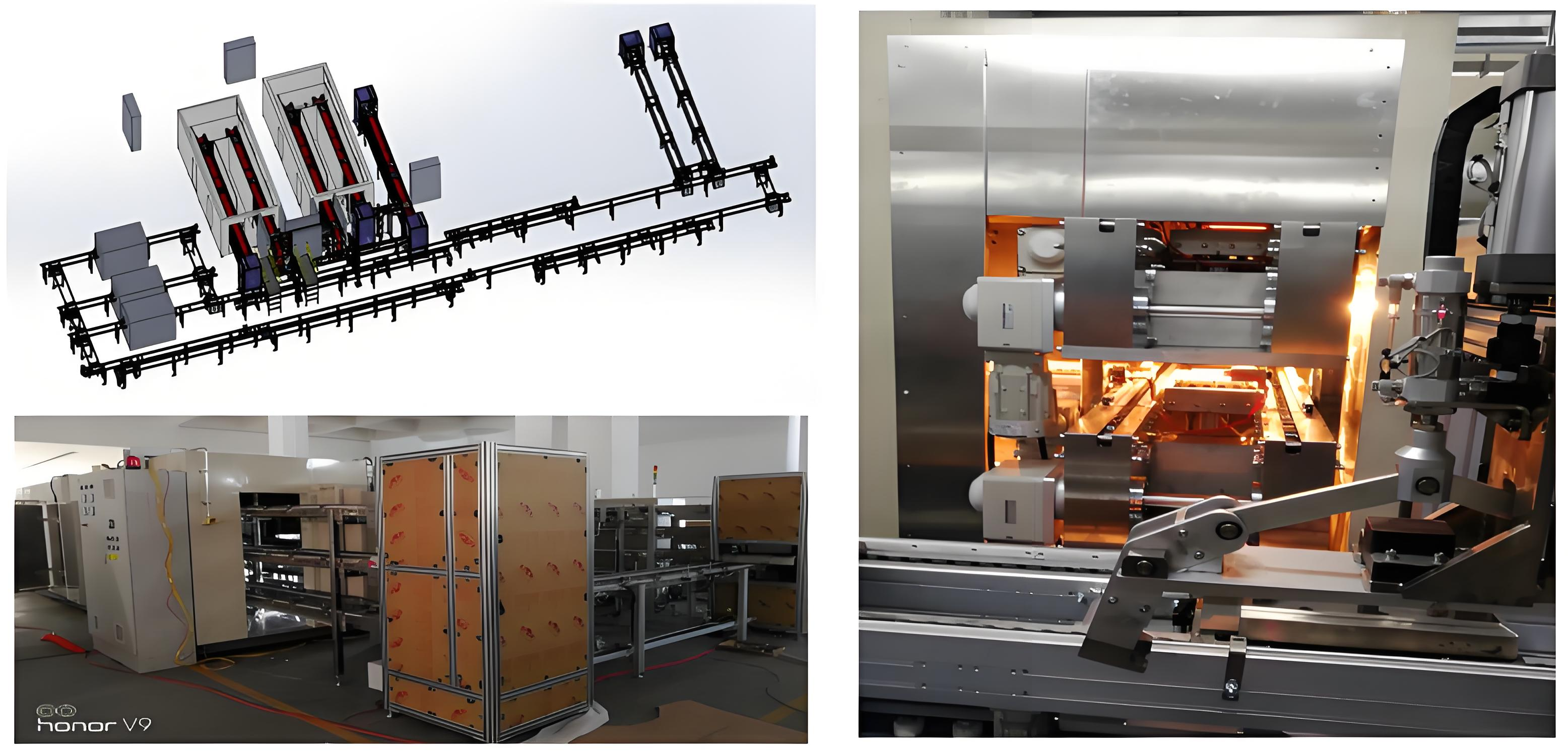

汽车电机高温工况输送,汽车电机组装需经过150℃高温炉烘干工序,保温时间达20分钟,对输送线的耐高温性要求严苛。定制方案采用专用耐高温倍速链输送线,在高温环境下仍能稳定运行,配合提升机、上下料机械手实现自动化衔接。线体融入顶升旋转分度定位模块,定位精度可达±0.05°,确保电机外壳推力、高度测试的精准性。整线采用“组装段同步带+高温段倍速链”的组合设计,既满足常温组装的柔性需求,又适配高温工序的稳定性要求。

场景方案③:

多产品柔性适配工况输送,服务器、机器人等产品的生产常需适配多种型号,对输送线的柔性与空间利用率要求较高。定制方案采用上下层或环形布局,如服务器组装线的上下层设计,在节省占地面积的同时,适配6款不同型号产品的生产;服务型机器人总装线则分为10段线体,涵盖头部、手臂组装及老化测试等工序,单个托盘负载90KG,线体总长可达600米。倍速链的模块化特性让线体可快速调整,配合宽度可调设计与1.5秒的快速节拍,满足多产品高频切换的生产需求。

三、总结

从新能源重载到汽车高温,从多产品柔性生产到精密测试工序,定制化托盘倍速链输送线通过工况精准适配,将设备性能与行业需求深度绑定。其背后依托玮创自动化的模块化设计、3年稳定运行的产品质量、2-4周快速交付及24小时售后响应等核心优势,让输送线不仅是生产工具,更是效率提升的核心支撑。在制造业智能化升级的浪潮中,定制化托盘倍速链正以其重载、耐高温、柔性适配的多元优势,成为各行业实现高效生产的刚需解决方案。