在现代工业生产中,托盘输送系统作为自动化产线的关键设备,其合理配置直接关系到整条产线的运行效率和稳定性。根据玮创自动化在多个行业的实战经验,我们总结出一套实用的托盘输送线配置方法。

一、根据负载需求选择输送线类型

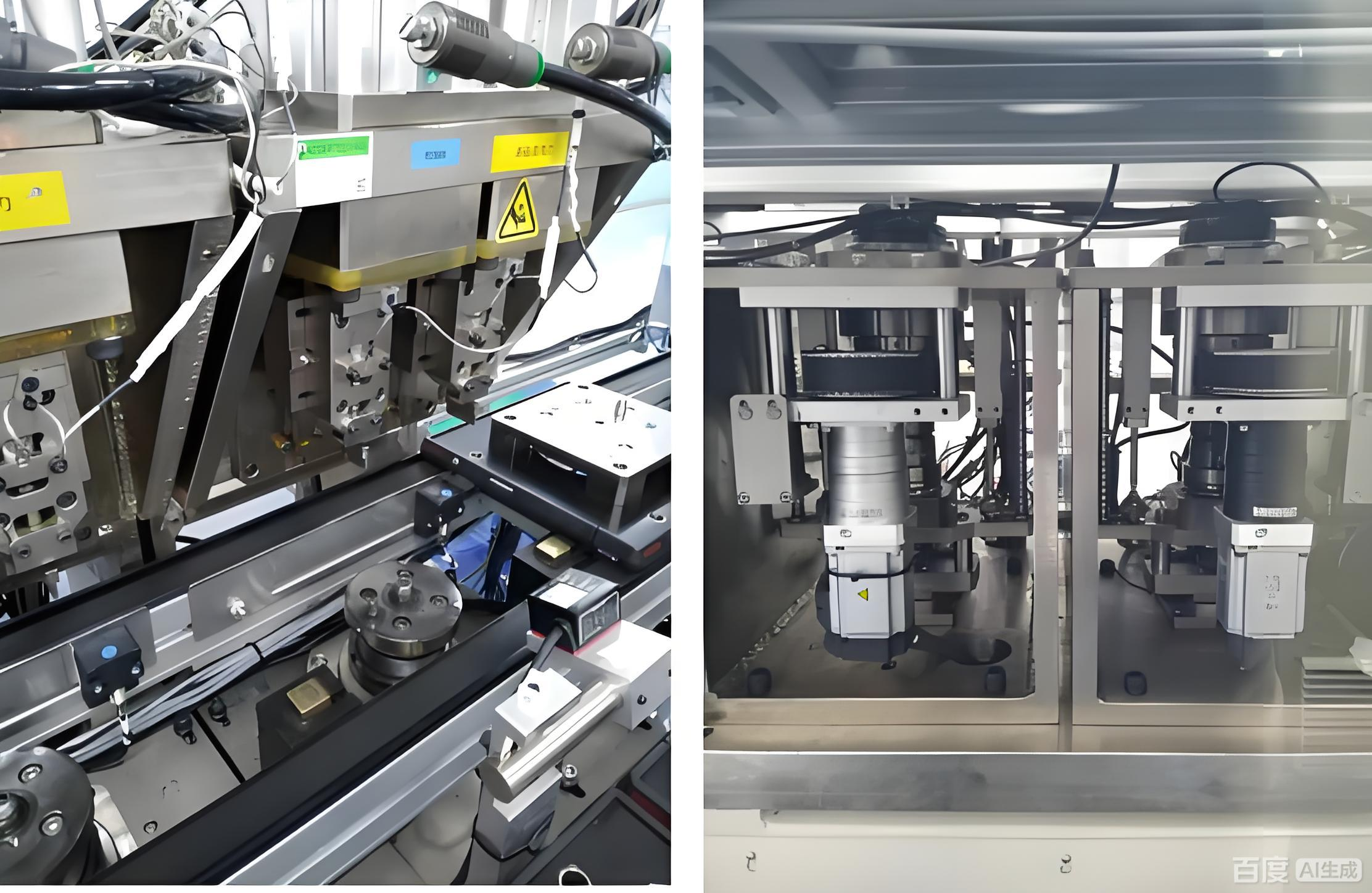

托盘输送线的承载需求,不同行业差得可不是一星半点——特别是新能源锂电行业,向来对承载的要求最苛刻。电池模组测试线上,我们用的是重载三倍速链输送线,单个托盘能扛145公斤,再配上重载顶升定位、横移和旋转机构,测试过程中,设备运行稳得没话说。

要是遇到更重的负载,比如储能电池PACK测试线,积放式滚筒输送线就成了更靠谱的选择。单个托盘承载能力能冲到450公斤,还配了21个工位,靠积放式设计实现工位间缓存,测试周期不一样带来的衔接问题,也就顺理成章解决了。电池模组组装测试线上,重载倍速链(12B)输送线表现很均衡,300公斤的负载能力,刚好能兼顾重载需求和组装精度,再加上14套非标装置,系统的扩展能力确实让人惊喜。

二、特殊工况下的专业化配置

遇到特殊工况,输送线配置就得对症下药了。汽车电机生产线里,电机组装段用的是同步带及平皮带输送线,可高温炉内温度能飙到150℃,普通线体根本扛不住,这里就专门选了耐高温倍速链输送,就算在这种恶劣环境下,运行也依旧稳定。 服务型机器人生产线的配置思路,或许能给大型项目一些参考。用的是08B倍速链线体,整个项目拆成了10段,总长度大概600米,单个托盘负载约90公斤。分段设计的好处很明显,刚好能适配不同组装工艺的需求,用起来灵活度很高。

三、空间优化布局方案

工厂场地寸土寸金,输送线布局要是没规划好,真的很浪费。汽车音响装配线就想得很周到,上下两层回流模式搭配U型布局,不光物料不用绕远路,空间也盘活了不少。在4分钟的生产节拍下,这条线能支撑22个自动工作站和7个手工装配工作站一起干活,效率确实提上去了。 服务器组装线的设计也挺巧妙,皮带线加滚子链组合的上下层结构,在有限的空间里居然实现了6款产品的柔性生产,空间利用效率这一块,做得相当出色。

四、行业特性决定配置细节

每个行业的工艺都有自己的小脾气,输送线配置自然得跟着适配。制药行业的全自动煎药系统,选的是平皮带输送线,总长度200米,还做了分区设计。既满足了制药工艺对卫生的严格要求,又能让物料自动循环,算是精准踩中了行业需求。

五、核心配置原则总结

结合这么多项目经验,我们总结了几个实用的配置原则。重载场景优先选倍速链系列,负载超过200公斤的话,这类线体往往更靠谱;精密组装环节,搭配同步带输送,精度更有保障;空间布局上,U型、环形、双层这些设计,都能最大化利用场地;特殊工况就别将就普通线体了,专用输送线型才能避免出问题;配置时记得预留接口,后续产线升级也能更省心。

玮创自动化10年来做了这么多项目,发现用标准化模块设计托盘输送系统,确实省心高效。2-4周就能完成交付,相比进口品牌,成本能降低30%以上,24小时快速响应也能做到。合理的输送线配置,不光能让产线效率提一截,在一定程度上,也能为企业后续的智能化升级打下扎实基础——这都是我们在多个行业实战中,实打实总结出来的经验。