在制造业自动化升级浪潮中,托盘输送系统作为生产流转的大动脉,直接影响生产效率与空间利用率。尤其对于老旧工厂、低矮不规则库房,一套灵活适配、高效稳定的输送方案更是降本提效的关键。玮创自动化针对性推出托盘输送系统,以模块化设计、多类型输送线体及配套模块,为各类生产场景提供定制化解决方案。

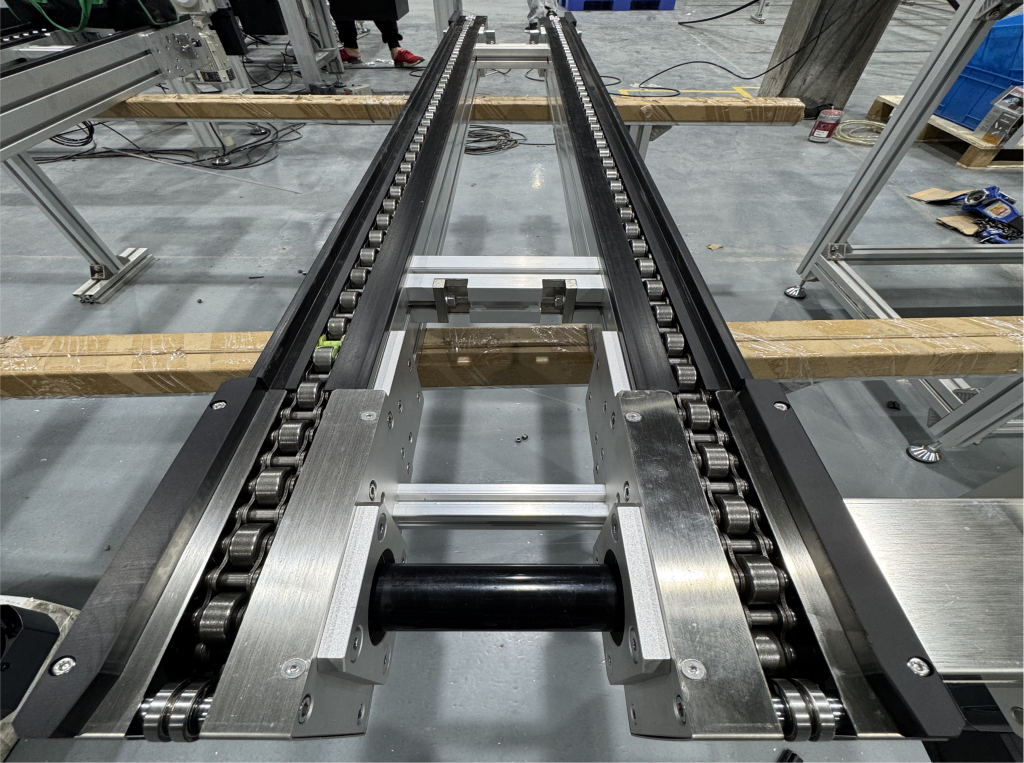

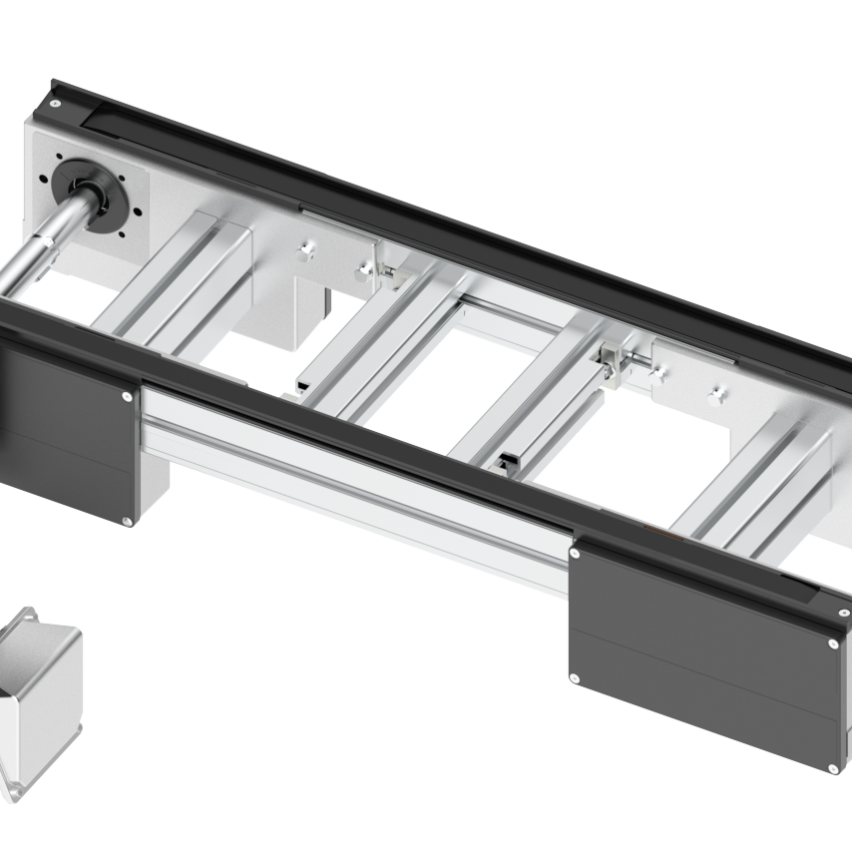

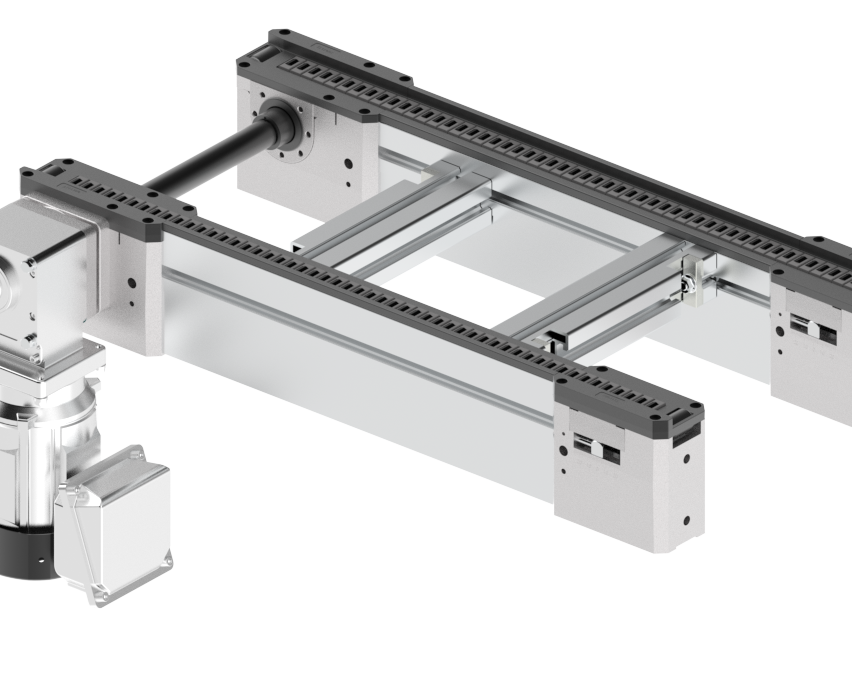

一、链式输送线:重负载与恶劣环境的可靠之选

链式输送线是重载场景的核心配置,玮创推出AC2/AC2/H、PC2系列,覆盖不同负载需求。其核心结构采用电机直接驱动,搭配尼龙或钢制堆积滚子链、塑料顶置链等输送介质,机身选用高强度型材,适配严苛生产环境。

关键优势十分突出:AC2系列最大负载达700kg,AAC4/H倍速链输送线更是高达2200kg,PC2系列适配200kg以内轻载高洁净需求;速度可在0-18m/min间调节,支持变频调速,满足不同生产节拍;配备耐磨条与自润滑套件,减少磨损延长寿命,同时满足防静电要求,适配电子、汽车零部件等行业。

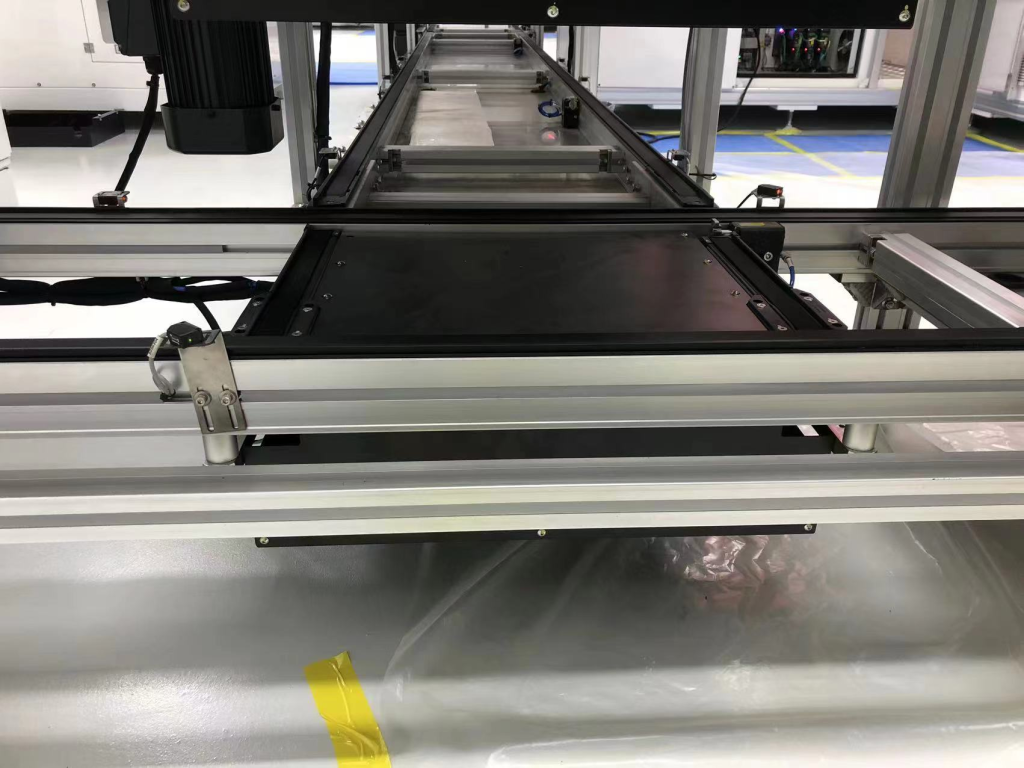

二、带式输送线:洁净轻载场景的高效搭档

针对干燥洁净、轻中负载场景,带式输送线(BC2/BC2/M、FC2系列)展现出独特优势。采用齿形带、平皮带作为输送介质,模块化组件设计,可快速安装与维护,还能根据场地调整布局。

核心亮点:BC2系列负载60kg以内,适合6米以下短距离正反输送;FC2系列平皮带输送线负载250kg,适配2米以上长距离单向输送;速度涵盖0-18m/min多档位,运行平稳无噪音,避免工件碰撞损伤;表面经过防静电处理,搭配PA耐磨垫,适配新能源、电子电器等对环境要求较高的行业。

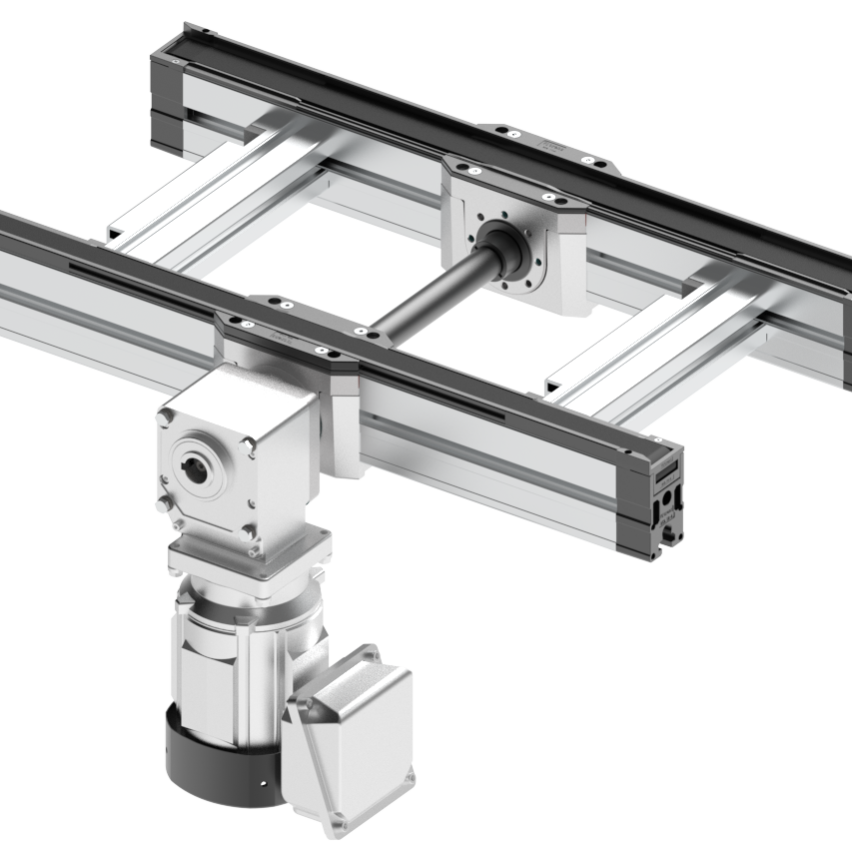

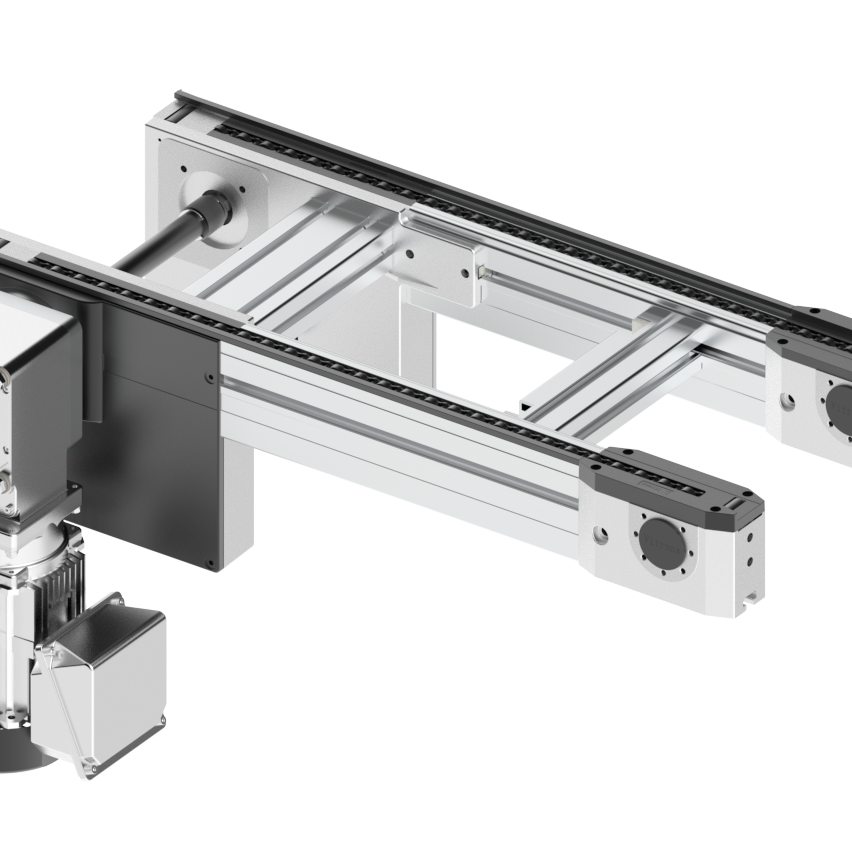

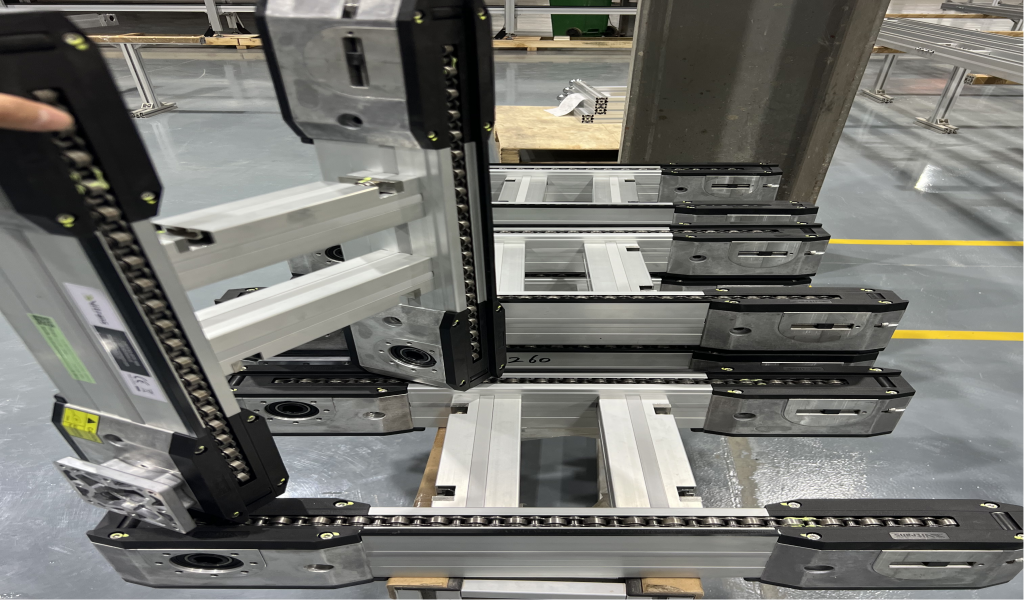

三、配套应用模块:实现全流程自动化衔接

一套完整的输送系统离不开配套模块的支撑,玮创的顶升定位、横向输送、弯道、提升机等模块,让输送流程更灵活高效。

– 顶升定位单元(PU、PX):可实现±0.05mm精确定位,适配精密加工工位,最大负载30kg,与各类托盘完美兼容;

– 横向输送模块(ET2/B、EG):改变输送方向、构建分路,支持640×640mm以内托盘,步进电机驱动确保平稳过渡;

– 输送弯道(KV、CV、QV):实现90°/180°转向,保持工件定位不变,适配不同输送介质,最大负载90kg;

– 提升机(LP/B、LP/P、LP/S):解决多层线体垂直输送,提升速度最高500mm/s,负载30kg,适配双层或多层生产布局。

适配全场景,助力企业高效升级

玮创托盘输送系统以“模块化、高适配、易维护”为核心优势,无论是老旧工厂的改造升级,还是新厂房的自动化布局,都能灵活应对。从链式到带式输送线,再到各类配套模块,均采用标准化设计,可按需组合,缩短规划与安装周期,同时降低后期维护成本。

自动化生产的核心是高效流转,玮创托盘输送系统通过精准匹配负载、速度、环境等需求,让物料输送更顺畅、生产节拍更稳定。未来,玮创将持续优化产品,为更多企业提供贴合实际需求的自动化输送解决方案,助力制造业降本提效、稳步升级。