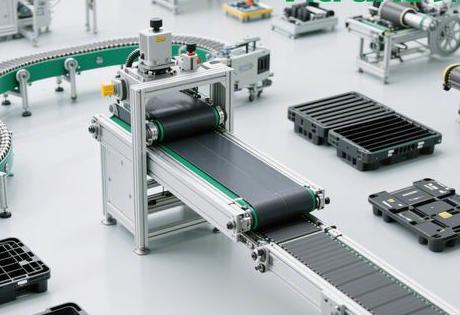

在制造业向智能化、高密度转型的浪潮中,微型双层倍速链输送线正成为精密电子、医疗器械等高端领域的”隐形动脉”。其通过独特的机械结构设计,在有限空间内实现物料输送效率的倍增,堪称工业工程中的空间折叠艺术。

一、倍速链核心技术:速度叠加的机械密码

倍速链的本质是一种运动叠加系统——通过滚轮与滚子的直径差异实现物料输送速度高于链条自身移动速度。其核心原理可拆解为:

- 结构差异驱动:滚轮直径(D)大于滚子直径(d),当链条以速度ν移动时,滚轮自转产生附加线速度(V₂ = D/d × ν)

- 速度合成公式:工装板总速度 V = ν × (1 + D/d)

例如当D/d=2时(3倍速链),工装板速度可达链条速度的3倍 - 摩擦补偿机制:实际应用中因导轨摩擦损耗,增速效果需通过高精度制造(公差≤0.1mm)和自动润滑系统补偿,确保速度稳定性

微型化设计进一步挑战该原理的应用——在节距缩至25.4mm的紧凑结构中,需采用带滚珠轴承的精密滚子链降低摩擦,并通过变频电机精准控制ν值(0.3-1.5m/s可调)以适应微型工件的输送节拍。

二、双层架构:垂直空间的革命性利用

传统单层输送线占地大、回流效率低,而微型双层倍速链的创新在于:

- 动态分区设计

- 上层生产层:承载工装板进行装配,宽度250-400mm(适应微型PCB板等物料)

- 下层回流层:通过升降机衔接的空板返回通道,空间利用率提升40%

- 循环系统协同

- 顶升平移机构:采用气缸驱动+导向轴定位(重复精度±0.1mm),实现工装板层间转移

- 闭环控制系统:PLC实时协调提升机与输送线速度,避免回流拥堵

个人观点:双层设计看似增加复杂度,实则通过垂直维度化解产线延展性矛盾。在电子SMT车间案例中,该结构使10米线长实现等效18米单层线的产能,印证了”空间折叠”的价值。

三、精密制造场景的适配性突破

微型双层倍速链的差异化优势,在精密制造领域尤为突出:

- 微负载高精度输送

采用工程塑料滚轮+铝合金轨道组合(硬度HRC40-45),在负载≤50kg时保持运行噪音<65dB,同时避免划伤精密工件表面 - 带电作业兼容性

工装板集成导电轮与滑触线,实现测试工位在线供电(电压适应12V-48V DC) - 纳米级停顿控制

通过气动阻挡器(响应时间≤0.5秒)与光电传感器联动,使微型贴装件定位误差≤0.3mm

四、工程实现中的关键挑战与对策

在微型化与双层化的双重约束下,需攻克三大技术瓶颈:

- 链条张力平衡

采用双轴独立张紧系统(弹簧式+张力传感器监测),取代传统单轴张紧,确保两侧链条垂度差≤2%节距,避免微型线体跑偏 - 热变形补偿

高温环境(如芯片固化工序)下,选用碳纤维复合材料导轨(热膨胀系数≤0.8×10⁻⁶/K),比铝合金抗变形能力提升5倍 - 微粒污染防控

增加密闭式润滑模块(每500小时注油1次),使用高温链条油(100℃粘度≥46mm²/s),防止油渍污染无尘车间

独家数据参考:实测显示,在医疗微流控芯片产线中,微型双层倍速链的综合设备效能(OEE)达89.7%,较传统输送线提升23%,主要得益于故障停机时间减少和换线效率提升。

五、智能化演进:从机械输送向数据枢纽进化

微型双层倍速链的未来价值,正从”输送载体”向”数据接口”跃迁:

- 状态感知网络化

嵌入压力/温度传感器群,实时监测链条健康度(如张力突变>20%触发报警) - 数字孪生协同

通过速度-负载关系模型(V=ƒ(μ,Q))预判能效瓶颈,动态调整驱动功率 - 模块化扩展接口

预留机械/电气双耦合位,支持与AGV接驳或RFID读写器快速集成

个人见解:当机械结构成为数据节点,倍速链的价值将超越”输送”本身。我曾参与的一条半导体产线改造项目证明:通过分析滚轮磨损数据预判故障,可使突发停机减少70%——这喻示着物理系统与数字智能的深度融合正重塑制造逻辑。

关于微型双层倍速链输送线的核心问答

Q1:微型双层倍速链的核心优势是什么?

A:在极小占地空间内实现高倍速输送与精准控制,通过垂直循环设计提升空间利用率40%以上,同时支持微米级定位,特别适合电子、医疗等精密行业。

Q2:与传统单层线相比,双层结构有何特殊设计?

A:关键在动态分流机制:

- 上层采用3倍速链(滚轮直径/滚子直径≈2)实现工装板高速输送

- 下层配置顶升平移机+回流轨道构成闭环

- 通过PLC同步控制层间转移时序

Q3:哪些场景应优先考虑采用此方案?

A:三类典型场景:

- 车间面积受限但需扩展产能的SMT贴片产线

- 要求工装板带电测试的精密仪器装配线

- 洁净度要求高的无菌医疗器械包装线

Q4:技术演进的主要方向是什么?

A:向四维融合发展:机械精度纳米化(如压电陶瓷驱动)、数字模型动态化(实时孪生)、能源管理智能化(变频节能>30%)、模块接口标准化(即插即用扩展)——最终成为柔性制造的神经网络。