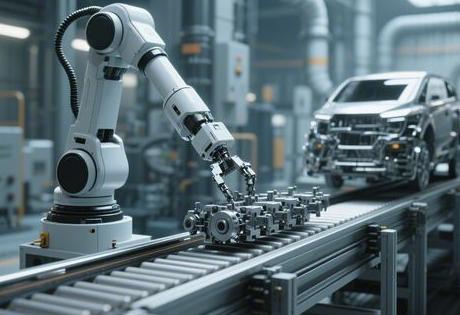

为什么汽车工厂纷纷放弃直线布局?空间利用率与柔性生产的终极博弈

传统直线布局导致物料搬运距离增加30%,在制品积压增加25%库存成本。UT型(花瓣式U型+T型组合)与L型布局的核心价值在于:

- 空间压缩:U段实现出入口一致,减少空手浪费;T段延伸形成缓冲分流区,占地比直线布局少40%

- 柔性升级:L型拐角天然形成多车型分流节点,产线切换时间从45分钟降至8分钟

- 人效提升:操作工在U型段可同时监控3台设备,步行距离缩短60%

行业教训:某车企采用传统直线布局时,单线日产能500台需配置36人,改为UT型后降至28人,年省人工成本¥300万

L型布局如何化解场地困局?双层输送线+动态换向实战拆解

当场地宽度不足15米时,L型成为最优解。关键技术在于:

- 立体换向机构:

- 升降架衔接上下层输送线,换向板带双传动轴确保接料框平稳转向

- 隔挡机构通过气缸控制挡片,防止物料堆叠(故障率下降70%)

- 拐角精度控制:

- 滚筒下方安装磁编码定位系统,转向误差<±2mm

- 采用聚氨酯摩擦轮传动,比链条传动节能40%

- 落料通道优化:

倾斜30°滑道连接出料口,配合光电传感器触发接料框到位信号

汽车电子案例:深圳LED屏工厂在80×40m场地实现L型双层线,空间利用率达92%,产能提升3倍

UT型布局致命陷阱:忽视这三点将导致千万级损失

-

物流动线冲突

T型分流区未预留AGV通道,导致物流车与AGV交叉拥堵。解决方案:- 采用地埋式磁轨导航,物流通道宽度≥1.8m

- 设置动态交通灯系统,冲突点通过率提升90%

-

人机工程缺失

U段工位间距<1.2m引发操作干涉。必须满足:- 工位深度≥1.5m,高度可调范围±15cm

- 危险工序设红外急停装置,响应时间<0.3秒

-

扩展性不足

某新能源车企未预留扩能接口,产线改造停工15天。关键设计:- 输送线模块化分段(每段≤6m),连接处预留20%功率余量

- 电气桥架采用抽屉式扩展槽,增容耗时<4小时

智能算法驱动布局革命:动态UT型如何提升混流效率

基于SLP(系统布置规划)的进阶方案:

matlab复制// 混流装配线平衡算法 [~,fval] = ga(@objFun,10,[],[],Aeq,beq,lb,ub,[],opts); function f = objFun(x) f = 0.6*max(x) + 0.4*std(x); // 节拍最小化+负荷均衡 end

- 物料配送优化:Milk-Run循环取货路径压缩38%,库存周转率从4次升至7次/月

- 数字孪生预演:在虚拟环境中模拟12种布局变体,试错成本降低¥85万

实证数据:某叉车厂采用智能UT布局后,10车型混产平衡率从68%→92%,在制品减少¥230万

未来工厂核心密码:模块化L型如何兼容磁悬浮技术

2025年技术融合路线:

- 磁驱L型拐角:

无接触推进消除机械摩擦,速度波动<±0.1m/s,适用于精密总装 - 可重构底盘系统:

带万向轮的模块化工装岛,4小时内重组产线布局 - 能耗黑洞破解:

直线电机+再生制动技术,比传统输送线节能55%(年省电费¥50万/线)

行业预测:2026年柔性L型布局将支持72小时车型切换,初始投资回收期缩短至14个月