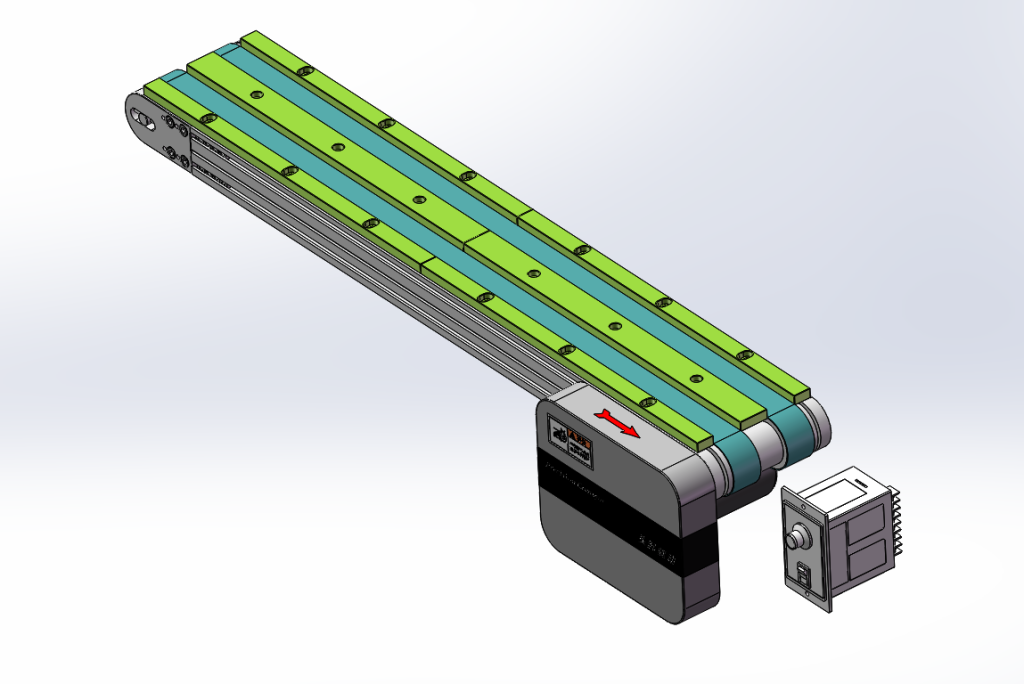

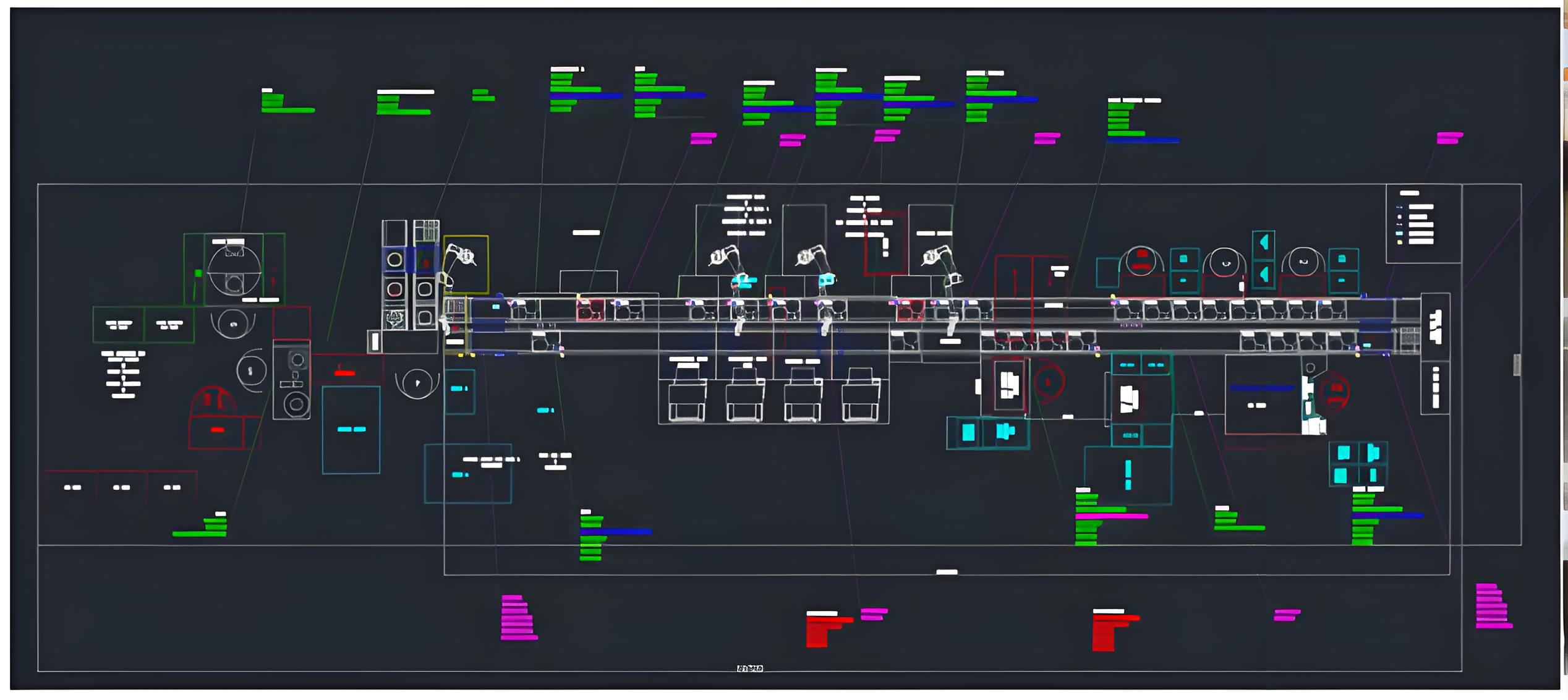

在工业自动化生产中,托盘输送线是衔接各工序的关键纽带,而doubled speed chainconveying line凭借着适配性强、性能稳定的特点,成为新能源、汽车制造、3C电子等多个行业的首选。玮创倍速链输送线整合6大核心优势,更有各种真实案例背书,让高效生产有迹可循、靠谱放心:

One,强负载能力

单段轻载最大可达2200公斤,重载更是高达4000公斤,轻松承载重型设备、大型零部件等重物。无需分段输送,避免频繁转运耽误效率。

落地案例:

为动力电池行业定制的电池模组组装线,用12B重载倍速链输送线,单托盘负载300KG,14套非标装置协同作业,组装测试一步到位。

Two,布局省心

单段最长能做到30米,大幅减少传统输送线的拼接环节,降低故障点还节约空间,完美适配大型厂房跨区域输送。

落地案例:

为墨西哥工厂定制的电机生产线,整线长达40米,采用U型布局,无需分段拼接,全程自动化运行,满足长距离、高节拍的生产需求,交付后稳定运转至今。

Three,专业匹配,质量更稳定

专属搭配PE材质托盘,耐磨抗造,适配潮湿、高温等多种工业环境,尤其适合有耐磨防护需求的场景。

落地案例:

某Auto Parts Industry的高温炉输送线,炉内温度达150℃,保温20分钟,玮创耐高温doubled speed chain轻松应对,长期在高温环境下稳定运行,减少频繁更换部件的麻烦。

Four,灵活定制,满足需求

标准托盘尺寸覆盖160×160毫米到800×800毫米,还能按需定制孔位和大小,不用更换整条生产线就能适配多样化产品。

落地案例:

服务型机器人总装线长达600米,采用08B倍速链,单个托盘负载90KG,适配机器人头部、手臂等不同部件的组装需求,从组装到老化测试、打包,全流程定制适配。

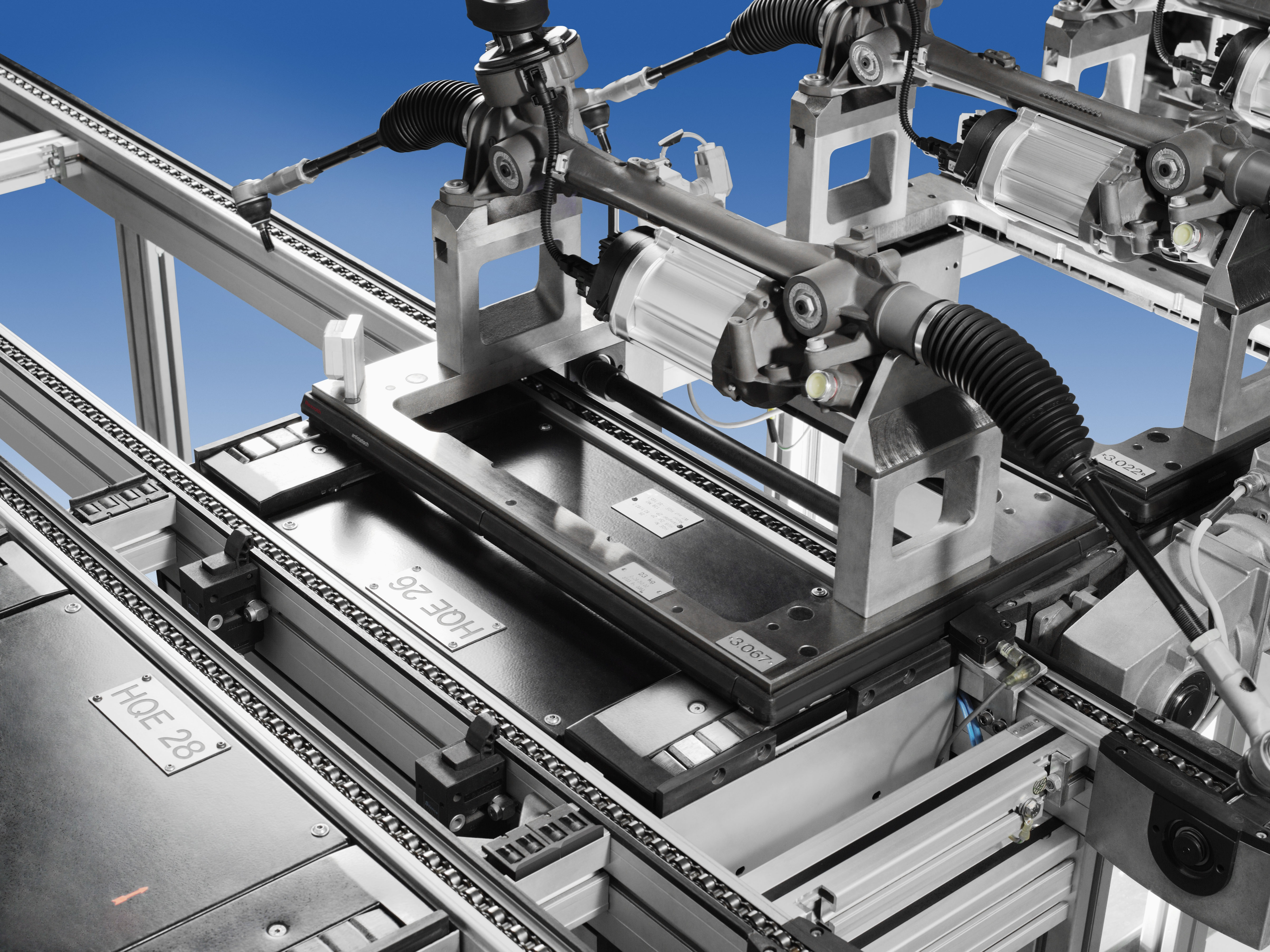

五、高精度定位输送

配合工装托盘可实现最高±0.05毫米的定位精度,内嵌定位销套和导向槽,精准对接加工设备,减少装配误差。

落地案例:

某3C电子企业的精密部件装配线,用玮创倍速链实现高精度定位,让电子元件装配误差大幅降低,产品合格率从95%提升至99%以上,减少废品损耗。

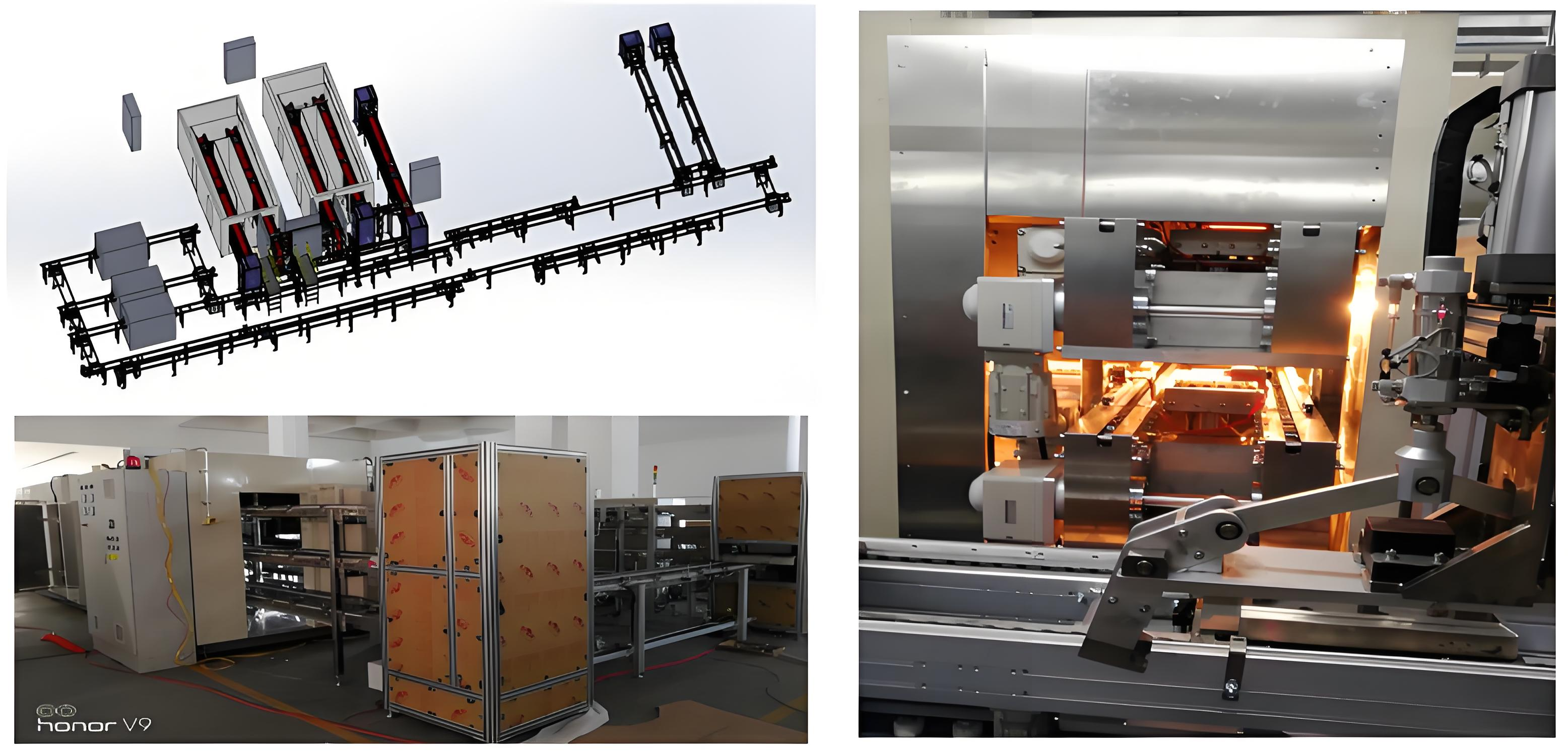

六、高度模块化集成,调整更灵活

可与转弯机构、提升机、顶升横移等设备无缝对接,灵活组成环形、双层等多种布局,适应产能变化,降低扩产成本。

落地案例:

扫地机器人、吸尘器组装线,采用倍速链与同步带、平皮带组合布局,总长分别达70米、46米,通过模块化集成实现多层回流、多工位协同,占地面积小且效率高。

玮创深耕输送线领域10余年,服务宁德时代、比亚迪、长安汽车等多家知名企业,Speed Chain Conveyor Line凭借6大核心优势和众多成功案例,成为工厂提质增效的靠谱之选。如果你的工厂有重载、长距离、高精度等输送需求,不妨深入了解一下这款输送设备,让生产更高效、更省心。