在锂电池这个万亿级赛道背后,隐藏着一群默默无闻的帮手——工业输送线系统。它们如同生产线的”血管网络”,将原材料、半成品精准输送到各个工位。今天,我们就来揭秘锂电池生产中最常见的几种输送线,看看它们如何助力电池制造提质增效。

一、用于锂电池产线的四大输送线类型

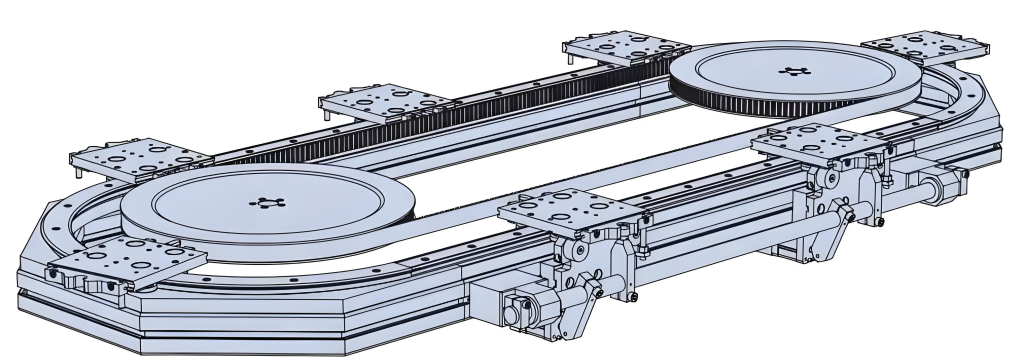

1. 托盘输送系统——电芯组装段

应用场景:电芯装配、模组组装等核心环节

突出优势:现毫米级精确可承载重量达300-450kg的重型电池组件,通过顶升定位、旋转等模块化设计,实停位。

案例显示,其系统可实现单线最高50PPM(每分钟50件)的节拍。

2. 滚筒输送线——pack测试线

应用场景:储能电池pack测试环节

突出优势:采用积放式设计,单个托盘可承载450kg的电池组,配合21个智能工位,实现自动测试全流程。就像会”思考”的传送带,知道何时该走何时该停。

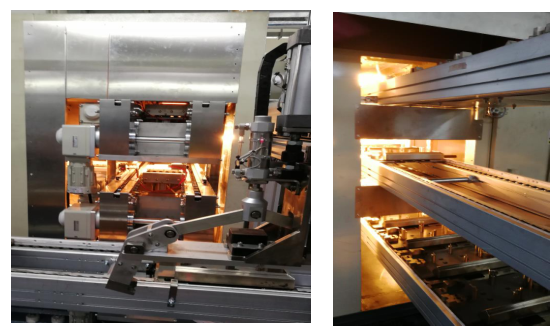

3. 倍速链输送线——高温生产段

应用场景:需要经过150℃高温烘干的电池生产段

突出优势:采用耐高温材质,能在20分钟持续高温环境下稳定运行。某汽车零部件案例中,这种系统成功解决了高温炉内输送的行业难题。

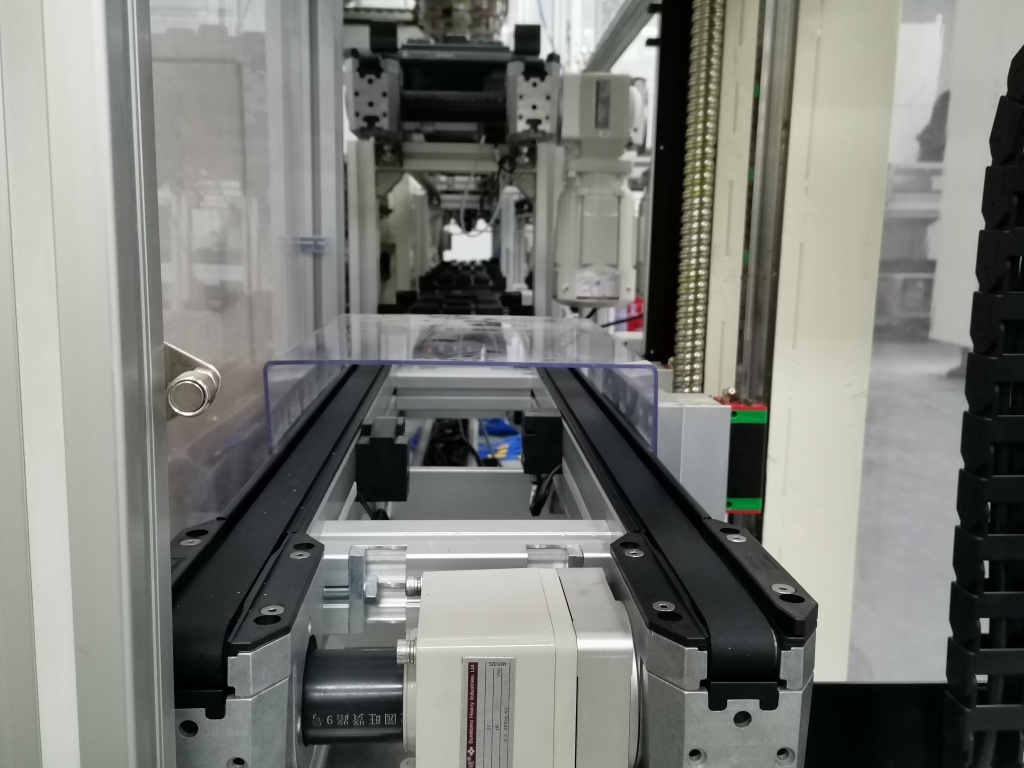

4.同步带输送线——轻量化装配线

应用场景:电池外壳组装等轻量化环节

突出优势:通过模块化设计实现4分钟/件的精准节拍,配合U型布局,让40米长的生产线精确运转。

Two,锂电行业用上这些输送线,4大优势肉眼可见

1. 模块化设计

各功能单元可自由搭配,企业能根据产能变化随时调整产线布局。这种设计能为客户节省至少30%以上的改造成本。

2. 智能节拍控制

通过智能调度系统,不同工段自动匹配最佳速度。如某30PPM的电芯产线,通过系统优化实现了零等待的流畅生产。

3. 提高空间利用率——上下层设计省空间

采用多层立体布局,将传统平面产线”折叠”起来。某46米长的汽车零部件产线,通过这种设计可以节省一半平面空间。

4. 24小时护航——故障响应快

优质供应商提供全天候服务,从报警到工程师在线诊断平均仅需24分钟,最大限度减少停产损失。

三、未来已来:输送线如何赋能智能工厂?

在现代电池制造工厂,输送系统早已不是简单的传送带,而是搭载了RFID识别、视觉检测等智能模块的”移动机器人”。它们能自动识别产品型号,智能分配工位,甚至实现不同型号电池的混线生产。

有句话说的好:”没有先进的输送系统,再好的电池工艺也难以实现规模化量产。”这些看似简单的型材支架,正是支撑中国锂电池行业领跑全球的有力帮手。